Bonjour tungstene,

merci pour cette précision, mais j'ai l'objectif de construire un catamaran, et la coque est en 3 mm.

Je me suis fait un vireur pour une coque entière (200 kg d'alu), au total 470 kg, pour souder au plus simple.

Je tiens à le faire en MIG, car si cela se passe bien pour le petit, je m'attaquerai à un autre plus gros (8 tonnes) en 4 et 6 mm.

Et effectivement je constate bien que le bout à bout en 3 mm, c'est pas le plus facile.

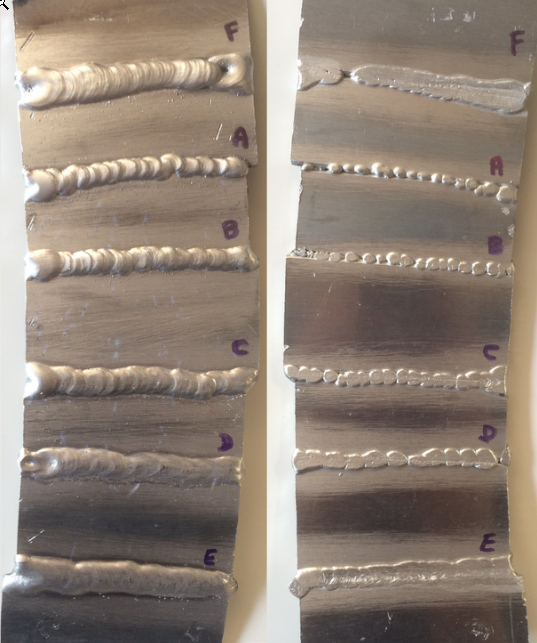

Mes derniers essais, de A à E en augmentant l'indication d'épaisseur de 1,8 à 3 mm sur le poste.

Je me suis servi d'une barre d'acier galvanisée comme support sur l'envers, sinon cela finit par s'effondrer.

D'ailleurs, quel matériau serait l'idéal (à part la céramique qui n'est pas donnée) pour une mise en forme à la demande ?

J'ai 2 cas d'usages, et j'ai besoin de l'œil du pro.

Le premier sans reprise possible sur l'envers car inaccessible à la torche avec un besoin de meulage complet du cordon.

Quel type de soudure, de A à E ?

Le second en ouvrant l'envers à la meule jusqu'à la pénétration complète pour remplir et meulage complet (cordon à l'intérieur de la coque et meulage du cordon extérieur pour une coque lisse).

Quel type de soudure, de A à E ?

Merci de m'avoir répondu. Ce site est plein d'info. Bravo.