VÉRIFICATION / VALIDATION D’UN GÉNÉRATEUR DE SOUDAGE PAR GYS

Norme EN 50504

Cet article technique est rédigé par la société GYS

Dans le cadre de la norme NF EN 1090, un générateur de soudage doit subir un contrôle de ces paramètres de soudage. Cette vérification permet de délivrer un « Constat de Validation ».

La procédure de validation suivante découle de la norme référente EN 50504.

L’objectif de cette démarche est d’assurer un résultat de soudage correct et reproductible dans le temps.

1. RAPPEL DE LA NORME

La validation d’un équipement de soudage selon la norme NF EN 50504 est une action de vérification des performances du produit par rapport à ses réglages.La validation se fait sur 5 points de mesure comprise dans la plage de réglage. Il est néanmoins possible de valider une plage de réglage réduite à la demande du client.

La mesure est effectuée deux fois (mesure «a»montante et mesure «b» descendante) après une durée de stabilisation des valeurs mesurées de 10 sec.

Au préalable, il est recommandé de laisser le produit en fonctionnement 5 minutes avant d’effectuer la procé-dure de validation.

La validation doit être effectuée au minimum tous les ans et après chaque réparation ou modification pouvant affecter les réglages.

Seule une personne qualifiée peut effectuer les mesures.

Elle devient garante des conditions de test et de l’interprétation des résultats.

Nous conseillons fortement de se procurer la norme et de la lire avant d’effectuer une validation.

Dans le cas de procédés particuliers comme le MIG Pulsé et le TIG AC, des erreurs de mesure peuvent être relevées par une mauvaise utilisation ou un choix d’outils de mesures non adaptés.

Le fabricant du poste à souder doit être consulté.

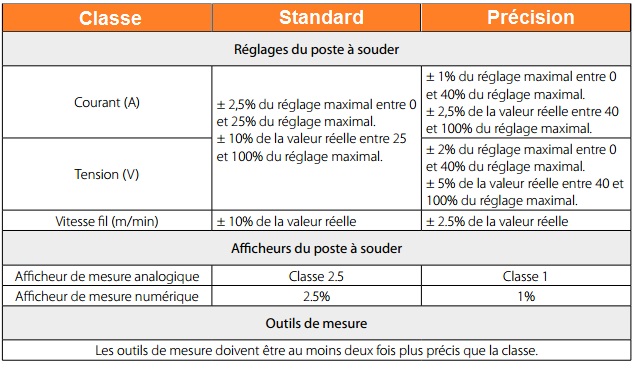

Précision d’un poste à souder

La précision des réglages et/ou affichages est déterminée par une classe, elle-même déterminée en fonctiondu cahier des charges de soudage (QMOS/DMOS) et des caractéristiques du poste à souder

Cette classe se divise en deux types dits « Standard » ou « Précision ».

Elle donne les tolérances sur les réglages de soudage, sur les mesures effectuées et affichées par le poste à souder ainsi que sur les outils de mesure à utiliser

2. MATÉRIEL DE VÉRIFICATION

Pour réaliser la validation vous devez vous munir de :

• 1 charge résistive d’étalonnage Caliweld Load 320 A (réf. 060418) ou Caliweld Load 550 A (réf. 060425)

• 1 pince ampèremétrique 600 A / voltmètre (réf. 053984) ou 1 pince ampèremétrique 400 A /voltmètre (réf. 053991)

• Votre générateur de soudage avec les câbles ou la torche de soudage.

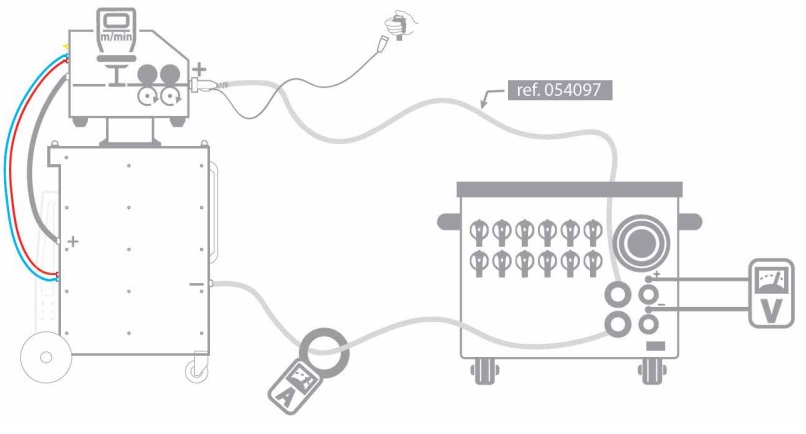

Pour les générateurs MIG :

• 1 câble Caliweld MIG euro connection (réf. 054097)• 1 tachymètre vitesse fil pour MIG/MAG (réf. 053953)

NB : La valise étalonnage Caliweld GCU 1.0 (réf. 060456) réunit tous les outils de mesure ci-dessus à l’exceptionde la charge étalonnage.

Exemple de schéma de câblage (pour les postes à souder MIG/MAG)

3. DÉMARCHE DE VÉRIFICATION D’UN RÉGLAGE SUR LE POSTE A SOUDER

Pour chaque relevé de mesure, il faut respecter la procédure suivante :

Avant tout réglage du produit, il faut :

1. Connecter le poste à souder à la charge résistive avec si possible le câble de masse et la torche utilisés.Sinon, utiliser des câbles de mêmes dimensions(longueur et section),

2. Brancher la commande gâchette de la torche,

3. Vérifier que les outils de mesure sont bien branchés set allumés,

4. Brancher et allumer le poste à souder,

5. Configurer le poste dans le procédé souhaité.

6. Attendre 5 min.

Pour effectuer la mesure d’un réglage :

7. Régler le paramètre à vérifier du poste à souder,

8. Régler la charge résistive (Chap 6),

9. Appuyer sur la gâchette,

10. Mesurer

:• les valeurs du courant et de la tension conventionnelle (Chap 5)

.• la valeur de la vitesse fil au tachymètre après 10 sec.(à vitesse stabilisée).

11. Relâcher la gâchette.

4. DÉMARCHE DE VÉRIFICATION D’UN AFFICHEUR SUR LE POSTE A SOUDER

Pour chaque relevé de l’affichage en courant ou tension, il faut respecter la procédure suivante :

Avant tout réglage du produit, il faut :

1. Connecter le poste à souder à la charge résistive avec si possible le câble de masse et la torche utilisés.Sinon, utiliser des câbles de mêmes dimensions (longueur et section),

2. Brancher la commande gâchette de la torche,

3. Vérifier que les outils de mesure sont bien branchés et allumés,

4. Brancher et allumer le poste à souder,

5. Configurer le poste dans le procédé souhaité.

Pour effectuer la mesure d’un réglage :

6. Régler le paramètre à vérifier du poste à souder,

7. Régler la charge résistive (Chap 6),

8. Appuyer sur la gâchette,

9. Relever les valeurs du courant et de la tension affichées,

10. Relâcher la gâchette.

5. CHARGE CONVENTIONNELLE

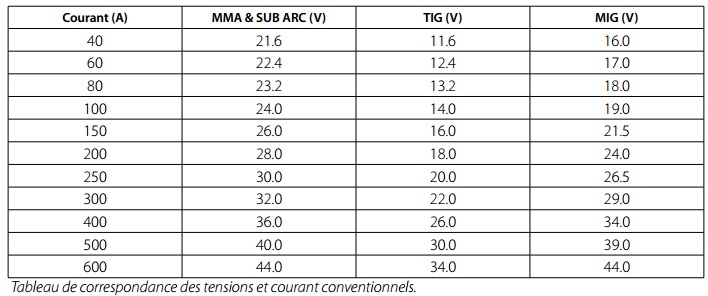

La norme demande que les sources de courant (MMA et TIG) et les sources de tension (MIG) doivent êtrevérifiées sous une tension et un courant conventionnels.

Les formules données par la norme sont :

MMA & SUB ARC : U(V) = 20V + 0.04 x I(A) en dessous de 600 A

TIG : U(V) = 10V + 0.04 x I(A) en dessous de 600 A

MIG : U(V) = 14V + 0.05 x I(A) en dessous de 600 A

• Pour les postes MMA et TIG, se comportant comme une source de courant, la tension est ajustée à l’aide de la charge résistive pour correspondre à cette tension conventionnelle

• Pour les postes MIG, se comportant comme une source de tension, le courant est ajusté à l’aide de la charge résistive pour correspondre à ce courant conventionnel.

6. UTILISATION PRATIQUE

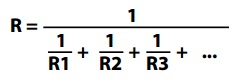

À partir du tableau de correspondance, nous pouvons choisir un couple courant/tension pour réaliser un essai et donc définir la valeur de la résistance de notre charge par l’équation R= U/I.

Pour obtenir la résistance qui se rapproche au plus près de la valeur choisie, il faut utiliser l’équation :

Les couples courant/tension sont données au paragraphe «Définition des résistances» dans les notices des charges résistives CALIWELD LOAD 320A et 550A.

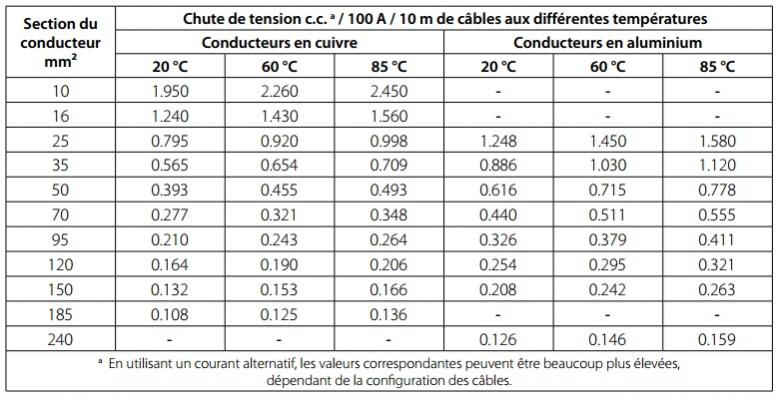

7. CORRECTION DES CHUTES DE TENSION DANS LES CÂBLES

La vérification d’un poste à souder se fait en sortie du poste et non aux bornes de la charge.

Les résultats de mesure peuvent donc être faussés par la chute de tension dans les câbles induits par leurs résistances.

Il convient alors de compenser la mesure avec les valeurs indiquées dans le tableau ci-dessous pour obtenir la tension aux bornes du produit.

Chute de tension dans les câbles de soudage en cuivre et aluminium aux températures normales et élevées :

8. CALCUL DE L’ERREUR

Chaque mesure ou relevé de mesure affiché doit être fait deux fois, puis moyennée.

Exemple de calcul d’erreur pour un réglage en courant sur un poste à souder 100 A, à la tolérance ditede « Classe Standard », le calcul se fait comme suit :

• Pour les réglages de courant compris entre [25%- 100%] du courant max, la norme accepte 10%d’erreur.

Entre 25 A et 100 A, le courant peut être mesuré et validé avec une erreur à 10% de sa valeur réglée.

A 50 A,la plage d’acceptation est comprise entre 45 A à 55 A.

• Pour les courants inférieurs à 25% du courant max, la norme accepte 2.5% de la valeur du courant max d’erreur.

Entre 0 A et 25 A, le courant peut être mesuré et validé avec une erreur à 2.5% du courant maximal.

A 20 A, la plage d’acception est comprise entre 17.5 A à 22.2 A(soit +/-2.5 A correspondant bien à 2.5% de 100 A).

9. EXEMPLE DE TABLEAU DE RELEVÉS

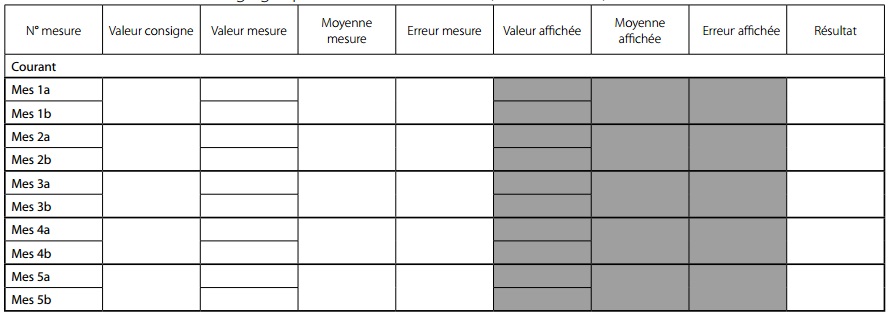

Tableau de vérification des réglages pour un MMA ou un TIG ou un MIG/MAG (sans afficheur) :

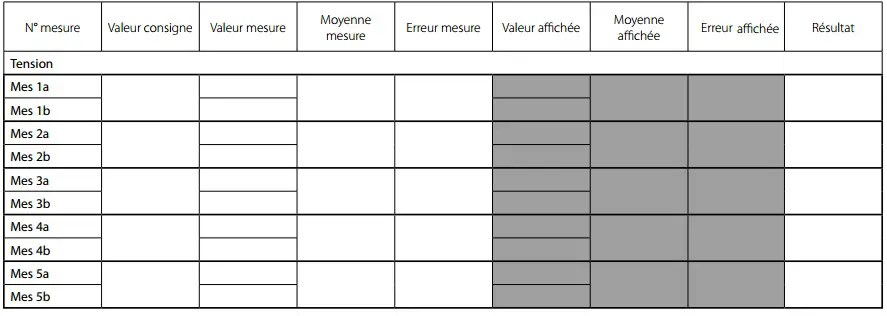

Tableau de vérification des réglages pour un MIG/MAG (sans afficheur) :

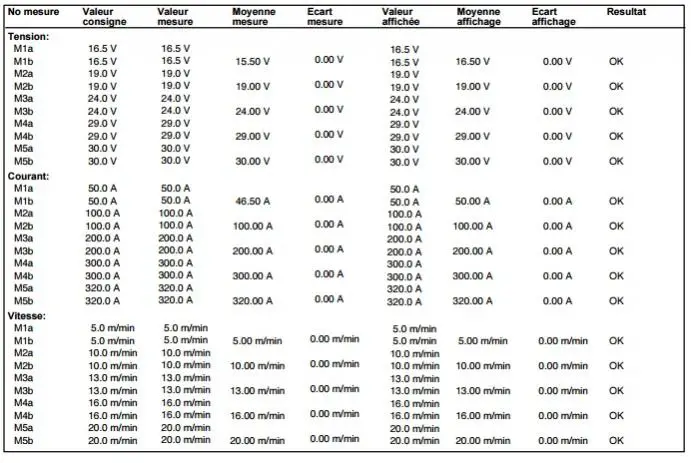

10. EXEMPLE DE CONSTAT DE VALIDATION

Cet article technique est rédigé par la société GYS

Par: Dominique ADMIN