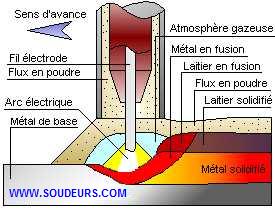

L'arc électrique créé entre le feuillard d'apport et la pièce à souder est protégé par une couche de flux.

Cette couche de flux protège le bain de fusion de la contamination de l'air ambiant (oxydation du bain) et concentre l'apport d'énergie dans le joint. Le flux en poudre fond, se mêle intimement au bain de fusion, avec une action désoxydante, purifiante et enrichissante sur le métal en fusion, puis remonte à la surface du bain de métal pour former le laitier après solidification.

1 - Définition du procédé de soudage ASF feuillard

Le soudage électrique à l'arc sous flux solide électro-conducteur avec feuillard est comparable au soudage à l'arc sous flux solide avec fil électrode.

Il est réalisé à partir d'un arc électrique créé et entretenu entre le feuillard électrode d'apport de métal (de dimensions : largeur 25 x épaisseur 0,5 mm jusqu'à 90 mm) dévidé à une vitesse constante et la pièce à souder.

Un dépôt continuel de flux en poudre (parfaitement étuvé et de granulométrie homogène) recouvre l'extrémité du feuillard électrode et la pièce à souder. L'arc de soudage et le bain de fusion sont non visibles pendant le soudage. L'énergie calorifique de l'arc fait fondre localement la pièce à assembler, le feuillard électrode et une partie du flux en poudre pour constituer le bain de fusion et après refroidissement le cordon de soudure recouvert d'un laitier solidifié protecteur.

2 - Principe du procédé de soudage

Le procédé de soudage est essentiellement utilisé pour le rechargement de pièces planes ou de révolution en installation automatique sur banc ou potence de soudage. Il est principalement utilisé pour le soudage à plat.

La bobine de feuillard électrode est placée dans un dévidoir motorisé automatique et le feuillard est déroulé du dévidoir à la sortie de la buse de la tête de soudage par un moteur régulé. La tête de soudage spéciale feuillard est reliée sur la borne électrique de sortie généralement positive du générateur de soudage à courant continu. La masse est reliée à la borne négative du générateur et est placée sur la pièce à souder. Une trémie assure l'alimentation gravitaire du flux en poudre qui est branchée par une dérivation sur la tête de soudage. L'arc jaillit lorsque l'opérateur actionne le bouton électrique du coffret de commande et que la tranche du feuillard électrode touche la pièce à souder. Le flux en poudre non fondu est récupéré à l'aide d'un aspirateur et le flux est recyclé après tamisage.

3 - Avantages du procédé de soudage

[*]Faible taux de dilution avec le support

[*]Pénétration peu importante

[*]Pas de préparation de surface particulière

[*]Surface obtenue de revêtement plane limitant les usinages de finition

[*]Arc non visible - Confort de l'opérateur (pas d'émission de rayons U.V.)/li>

[*]Aucune émission de fumées

[*]Bonnes qualités de rechargement et bonnes caractéristiques mécaniques

[*]Bonne répétitivité des paramètres de soudage

4 - Inconvénients du procédé de soudage

[*]Déformation importante

[*]Epaisseur minimum de paroi supérieure à 18 mm

[*]Diamètre externe des pièces supérieur à 300 mm (un collaborateur d'une société Belge nous confirme la possibilité de rechargement sur un diamètre externe de 150 mm)

[*]Positionnement des pièces le plus horizontal possible

5 - Domaine d'application du procédé de soudage

[*]Rechargement de rouleaux de coulée continue pour sidérurgie

[*]Revêtement de surface de brides ou plaques tubulaires

[*]Reconstitution de plaquage de viroles ou fonds plats

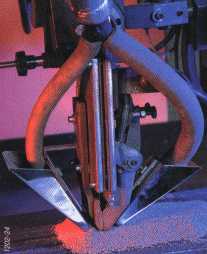

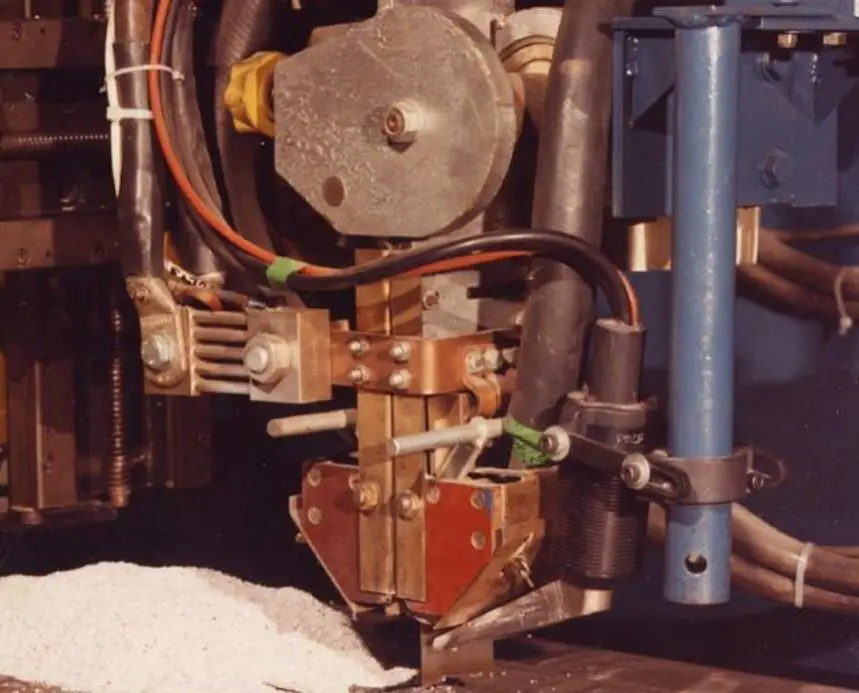

6 - Installation de soudage à l'arc sous flux avec feuillard

|

|

[LIST=1]

[*]Un générateur de courant continu (50 à 1300 Ampères).

[*]Un banc de soudage ou une potence de soudage.

[*]Une tête de soudage spéciale feuillard avec câble conducteur.

[*]Une trémie d'alimentation du flux en poudre.

[*]Une pince de masse avec câble conducteur.

[*]Un aspirateur avec tamisage pour le recyclage du flux.

[*]Une étuve spéciale à flux solide.

7 - Différents types de flux en poudre utilisés

Les flux sont composés d'oxydes de manganèse, de silicates complexes de chaux, d'alumine. Ils sont utilisés sous forme de granulés calibrés obtenus par concassage ou frittage. La granulométrie est plus ou moins fine et varie en fonction de la forme du joint et de l'intensité de soudage. Plus la granulométrie est fine, plus le cordon de soudure est large et moindre est la pénétration.

[*]Flux fondu : Les ingrédients (Manganèse-silicate ou Calcium-silicate) sont mélangés et traités dans un four électrique à l'arc. Le produit obtenu est parfaitement homogène. C'est le type de flux qui résiste le mieux à l'opération de recyclage par aspiration. Les flux fondus sont peu hygroscopiques (reprise d'humidité).

[*]Flux aggloméré : Les ingrédients (Alumine ou fluorure) constitués de poudres métalliques et de produits minéraux sont agglomérés avec un liant silicate de sodium) dans un four à basse température. Les flux agglomérés sont sensibles à la reprise à l'humidité.

Le flux en poudre a trois rôles principaux :

[*]Électrique : Le flux est isolant à froid et est conducteur (à chaud) du courant électrique.

[*]Métallurgique : Le flux protège le bain de fusion de l'air ambiant. Il assure un refroidissement lent du bain de fusion en créant un matelas d'isolation. Il permet d'apporter les éléments chimiques spéciaux d'addition nécessaires. Il assure la scorification des oxydes de fer existant sur les bords de tôle. Il affine le métal en fusion par l'action de ses éléments calmants.

[*]Physique : Le flux fondu maintient le bain de fusion jusqu'à son refroidissement en créant un moule à la surface du bain. Il protège l'opérateur des rayonnements U.V. en masquant l'arc électrique.

L'indice de basicité d'un flux, calculé selon la formule de Boniszewski ci-dessous, influence les caractéristiques chimiques et métallurgiques d'une soudure.

L'indice de basicité est le rapport de la somme des constituants basiques d'un laitier à la somme de ses constituants acides.

La valeur est généralement comprise entre 0,8 (flux acide) et 3 (flux basique).

B=(%CaO+%MgO+%BaO+%CaF2+%Na2O+%K2O+(0.5x(%MnO+%FeO)) / (%SiO2+0.5x(%Al2O3+%TiO2+%ZrO2))

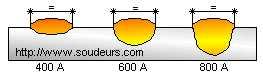

8 - Influence des paramètres de soudage

| Influence des paramètres de soudage sur le cordon | |||

| Si valeurs augmentées | Largeur | Pénétration | Représentation graphique |

| INTENSITÉ | = | + |  |

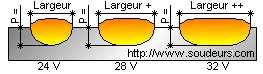

| TENSION | + | = |  |

| VITESSE SOUDAGE | - | - |  |

| GROSSEUR GRAINS FLUX | - | + |  |

8 - 1 - Intensité de soudage (I en Ampères)

L'intensité de soudage a une influence importante sur le taux de dilution.

8 - 2 - Tension de soudage (U en Volts)

La valeur de la tension de soudage a une influence importante :

[*]Si la tension est trop élevée, le bain de fusion est trop fluide et la consommation de flux en poudre augmente exagérément.

[*]Si la tension est trop faible, il y a un risque non négligeable de collage du feuillard dans le bain de fusion.

Une valeur de tension de soudage de l'ordre de 27 à 30 Volts est préconisée par la Soudure Autogène Française - SAF

8 - 3 - Vitesse de soudage (VS en cm/mn)

La vitesse d'avance ou de soudage a une influence importante sur :

[*]La dilution

[*]La pénétration

[*]L'épaisseur du dépôt

9 - Quelques liens Internet utiles

10 - Vos commentaires et réactions

Vous avez la possibilité de commenter cette page, de réagir ou de compléter les informations en rédigeant un message dans le cadre ci-dessous intitulé Ecrire un commentaire.

Nous vous remercions par avance de votre sollicitude et de votre aide pour l'amélioration des données techniques du site.

Nous rappelons à nos aimables visiteurs que nos ressources techniques et nos croquis ne peuvent être ni copiés ni utilisés sans autorisation écrite de notre part.

Par: Dominique ADMIN