Le brasage fort est un mode d'assemblage de la plupart des métaux et alliages utilisés dans l'industrie.

C'est un procédé d'assemblage permanent thermique au cours duquel un métal d'apport en fusion est fondu et glissé par capillarité à l'intérieur de l'espace capillaire situé entre les métaux à assembler.

Le point de fusion du métal d'apport utilisé est supérieur à 450˚C mais toujours inférieur à celui des métaux de base à assembler.

1 - Définition de termes

Le brasage : opération qui consiste à assembler deux pièces métalliques de natures identiques ou différentes par capillarité d'un métal d'apport dans un joint à recouvrement.

Le métal d'apport a un point de fusion toujours inférieur à ceux des métaux de base qui ne fondent pas durant l'opération.

Le soudage : opération qui consiste à provoquer la fusion de proche en proche des bords des pièces à assembler, généralement de natures très voisines mais qui peuvent être différentes. L'emploi d'un métal d'apport peut être utilisé.

Le soudobrasage : technique qui se rapproche du soudage par son mode opératoire (joint réalisé de proche en proche) et du brasage (utilisation de métal d'apport dont le point de fusion est inférieur à ceux des deux métaux de base)

2 - Définition du brasage

Le brasage est une opération d'assemblage, le plus souvent par recouvrement, entre des alliages métalliques identiques ou différents à l'aide d'un métal d'apport dont le point de fusion est inférieur aux métaux de base rencontrés.

3 - Définition du brasage fort

Le brasage fort est une opération d'assemblage hétérogène par recouvrement dans laquelle seul le métal d'apport utilisé fond à une température supérieure à 450° Celsius, s'étale grâce à sa bonne mouillabilité et diffuse par capillarité dans l'emboiture.

Cette technique de brasage est obligatoire pour l'assemblage des canalisations de distribution de gaz combustible (le brasage tendre est interdit !).

Le brasage fort est recommandé lorsque les pièces assemblées sont soumises à des sollicitations mécaniques importantes et/ou cycliques comme des vibrations.

4 - Avantages du brasage fort

[*]Permet de maintenir l'intégrité des matériaux de base

[*]Permet l'assemblage de pièces à parois minces

[*]Permet l'assemblage à faible distorsion et sans surchauffe locale

[*]Permet l'assemblage de différents métaux : Aluminium-acier, Aluminium-Titane, Aluminium-Magnésium

[*]Permet une conductivité optimale de la chaleur

[*]Automatisation facile du processus

5 - Inconvénients du brasage fort

[*]La qualité et la propreté des surfaces à joindre est primordiale

[*]Grande importance de la mouillabilité et de la capillarité.

[*]Élimination des résidus de fondant après le brasage

[*]Jeu précis entre les pièces à assembler (moins de 0,2 mm)

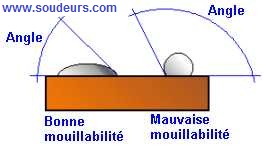

6 - Définition de la mouillabilité

|

C'est la propriété d'un liquide à s'étaler sur la surface d'un support. Cette propriété se quantifie par la mesure de l'angle de raccordement formé par le liquide sur la surface. Un angle inférieur à 90° indique que le liquide possède de bonnes caractéristiques de mouillage. Dans ce cas, la tension superficielle est inférieure à la tension inter faciale. |

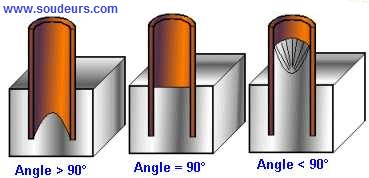

7 - Définition de la capillarité

|

Le brasage utilise le principe de la capillarité. C'est la propriété d'un liquide à remonter sur les parois d'un tube capillaire ou sur les parois de pièces plaquées. Plus un liquide a de faibles tensions superficielles, plus il remonte dans le tube. Plus le jeu est faible entre les parois (j < 0,1 mm), plus le liquide remonte sur les parois. Les jeux d’emboîtement des pièces à braser sont compris entre 0,05 et 0,1 mm. Pour effectuer une brasure "montante", il faudra favoriser la chauffe sur le point haut de la zone à braser. |

8 - Brasage capillaire fort d'un tube en cuivre

8 - 1 - Métal d'apport ou alliage de brasage

|

Les métaux d'apport utilisés pour la brasure de tubes en cuivre sont du type cuivre + phosphore (BCuP), cuivre + phosphore + argent (BAg), cuivre + zinc (BCuZn), cuivre + argent + zinc (BCuAgZn). Les alliages cuivre + phosphore sont auto-décapants. En effet, le phosphore élimine les oxydes formés lors du brasage. Le choix du métal d'apport est dicté par la température de fusion, les caractéristiques mécaniques et la compatibilité physico-chimiques. Les alliages cuivre/argent permettent de travailler à des températures assez basses. Ils sont plus fluides et assurent une meilleure mouillabilité. |

8 - 2 - Flux décapant de brasage

|

L'emploi d'un flux décapant est nécessaire dans la plupart des brasures (sauf éventuellement lors de l'utilisation de métal d'apport cuivre + phosphore) . Son but est de dissoudre les oxydes qui se forment lors du brasage, de favoriser le mouillage et de protéger les surfaces. Les flux sont à base de borates de sodium ou de potassium, de fluorures et de chlorures. Les couples alliage d'apport / flux décapant ayant fait l'objet d'un agrément (selon ATG) sont les seuls autorisés pour l'assemblage par brasage de canalisations de gaz combustible. Le flux décapant n'est pas seulement un anti-oxydant, c'est aussi un précieux indicateur de température. Toujours chauffer les pièces à assembler et non directement le flux avec une flamme neutre. Le flux va passer à l'état de poudre blanche pour ensuite devenir liquide et transparent. C'est à ce moment précis qu'il faut écarter le chalumeau et présenter la brasure. Celle-ci doit fondre immédiatement et filer dans l'emboîtement par capillarité. |

8 - 3 - Flamme de chauffage

|

L'emploi d'un chalumeau avec un mélange gazeux type oxygène-acétylène ou oxygène-propane est nécessaire pour assurer la chauffe rapide de l'assemblage et le brasage. Le réglage de la flamme est neutre ou légèrement carburante. |

9 - Procédure de brasage capillaire fort d'un tube en cuivre

[*]Coupage précis et sans déformation du tube avec un coupe tube de qualité.

[*]Ébavurage soigné des extrémités du tube avec arrondi des arêtes avec un outil spécial.

[*]Nettoyage de la surface des joints à braser avec un tampon abrasif ou une toile émeri.

[*]Vérification du jeu d'emboîtement par montage à blanc du raccord sur le tube.

[*]Dégraissage des joints avec un solvant approprié.

[*]Ne plus manipuler les surfaces nettoyées avec les mains nues.

[*]Enduire la surface des joints à assembler avec le flux décapant adapté au métal d'apport à l'aide d'un pinceau.

[*]Éviter de faire pénétrer le flux décapant à l'intérieur du tube.

[*]Placer les tubes et raccords dans leur position définitive.

[*]Régler la flamme de votre chalumeau (flamme neutre ou légèrement carburante)

[*]Chauffer les parties à assembler de façon homogène en assurant un mouvement continuel de la flamme jusqu'à obtention de la température de liaison.

[*]Déplacer continuellement votre flamme sur la surface du joint pour ne pas endommager votre tube ou raccord par surchauffe.

[*]Observer les réactions du décapant pour connaître la température de liaison.

[*]Fondre une goutte de métal d'apport dans l'emboîture du raccord en tenant la flamme éloigné du métal d'apport.

[*]Étendre cette goutte dans le joint par un mouvement continu de la flamme.

[*]Le métal d'apport s'écoule facilement dans l'emboîtement par capillarité.

[*]Appliquer le métal d'apport jusqu'à obtention d'un joint totalement rempli.

[*]Laisser refroidir naturellement l'assemblage brasé.

[*]Éliminer tous les résidus de décapant sur le joint brasé par un lavage à l'eau chaude pour éviter toute source de corrosion.

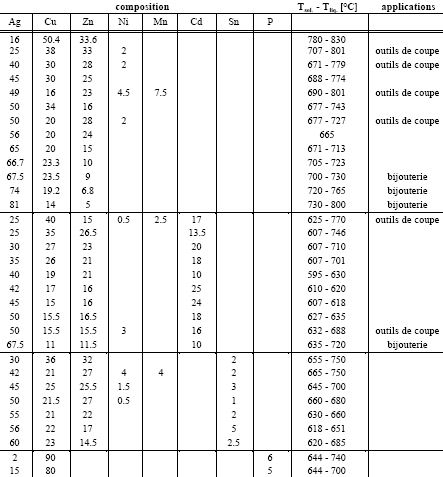

10 - Température solidus-liquidus des alliages de brasage argent

11 - Sécurité lors du brasage

Il est nécessaire de ventiler correctement le local lors de l'utilisation de flux à base de fluorures et de métaux contenant du zinc.

Il ne faut pas respirer les vapeurs dégagées par le flux décapant pendant le brasage.

Il faut éviter tout contact du flux avec la peau et les yeux.

Le port de lunettes à verre teinté numéro 6 est recommandé.

12 - Quelques températures de flamme

| Flamme oxy-acétylène | 3 100° C |

| Flamme oxy-tétrène | 2 940° C |

| Flamme oxy-propane | 2 830° C |

| Flamme oxy-gaz de ville | 2 800° C |

| Flamme aéro-acétylène | 2 100° C |

| Flamme aéro-propane | 1 800° C |

| Flamme aéro-gaz naturel | 1 750° C |

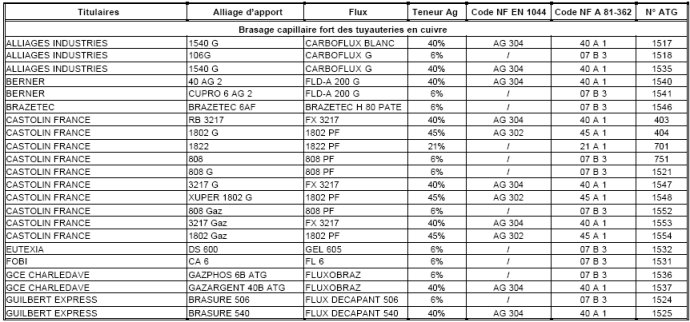

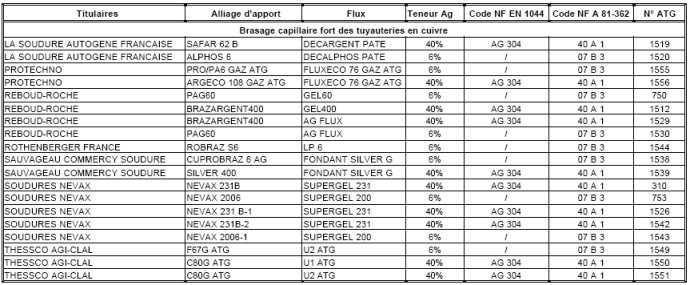

13 - Quelques références de produits agréés brasure argent

14 - Brasage avec protection azote pour circuit frigorifique

Les températures élevées du brasage provoquent des produits d’oxydation si le tube est en contact avec l’air atmosphérique.

Il faut donc que le système soit rempli d’un débit de gaz de protection pendant le brasage.

Envoyer un faible débit d’azote sec ou autre gaz inerte dans le système.

Ne commencer le brasage que lorsqu'il n’y a plus d’air atmosphérique dans le composant concerné.

Commencer par insuffler un débit de gaz de protection assez fort.

Réduire ensuite la vitesse à un minimum lorsque vous commencez le brasage.

Maintenir ce débit de gaz pendant toute l’opération de brasage.

Effectuer le brasage en utilisant de l’oxygène, du gaz légèrement déficitaire en oxygène et un chalumeau à buse assez grande.

N’appliquer le métal d’apport que lorsque la température de fusion a été atteinte.

La brasure sous azote ne change rien à la technique du brasage qui reste identique, mais cette pratique évite que la calamine suite à l'oxydation par la chauffe se forme à l'intérieur du tube en introduisant un gaz inerte généralement de l'azote.

L'azote est introduit d'un côté du tube tandis que l'autre côté reste ouvert, il suffira d'un filet d'azote pour que l'oxygène du tuyau à souder soit chassé empêchant ainsi la calamine de ce former.

La calamine est préjudiciable au bon fonctionnement des certains éléments comme les détendeurs mécaniques et électroniques,cette mise en oeuvre est recommandée pour les tuyauteries des installations à débit variable comme les VRV (Variable Réfrigerant Volume) et des DRV (Débit Réfrigérant Variable).

15 - Quelques liens Internet utiles

16 - Vos commentaires et réactions sur cet article

Vous avez la possibilité de commenter cette page, de réagir ou de compléter les informations en rédigeant un message dans le cadre ci-dessous intitulé Ecrire un commentaire

Nous vous remercions par avance de votre sollicitude et de votre aide pour l'amélioration des données techniques du site.

Nous rappelons à nos aimables visiteurs que nos ressources techniques et nos croquis ne peuvent être ni copiés ni utilisés sans autorisation écrite de notre part.

17 - Un petit geste pour soutenir votre site web spécialisé technique soudage

.

Par: Dominique ADMIN