STABLE, PLUS STABLE, LSC

Les installations de soudage MIG/MAG avancées, telles que le TPS/i de Fronius, sont désormais capables de réguler les paramètres d’arc électrique de façon plus précise et dynamique grâce à une puissance de calcul élevée et à des composants parfaitement ajustés entre eux.

Elles sont également en mesure de réguler davantage de paramètres que précédemment. Fronius a exploité ces propriétés pour le développement de nouvelles caractéristiques et de fonctions innovantes qui garantissent une stabilité nettement supérieure de l’arc électrique et facilitent le soudage.

Même si les sources de courant MIG/MAG numériques actuelles des principaux fabricants permettent déjà, la plupart du temps, d’obtenir des résultats de soudage excellents, elles sont toutefois souvent limitées ou requièrent l’intervention d’un soudeur particulièrement expérimenté en cas de perturbations extérieures (par ex.variations du Stickout), de positions de soudage défavorables, de tôles très fines ou de cordons courts.

L’optimisation ou le perfectionnement de chaque composant de l’installation de soudage ne permet pas de pallier ce déficit durablement car, là aussi, une chaîne n’est jamais plus solide que le maillon le plus faible qui la compose. Admettons que l’on équipe une source de courant d’une unité de calcul plus performante et un dévidoir d’un moteur plus dynamique, la régulation de la vitesse d’avance du fil n’en sera pas pour autant meilleure puisque les autres composants impliqués (bus système, faisceau de liaison, torche de soudage, etc.) continueront à ralentir le système tout entier.

Des composants parfaitement accordés entre eux pour une régulation extrêmement précise

Partant de ce constat, Fronius a entièrement repensé l’ensemble des composants du TPS/i, de la source de courant à la torche de soudage, et les a adaptés de façon optimale les uns aux autres. La nouvelle plate-forme de soudage MIG/MAG de Fronius est ainsi en mesure de traiter davantage de données tout en assurant une régulation plus rapide et plus précise. Aucun artifice faisant intervenir des constructions auxiliaires peu pratiques, par ex. un câble séparé pour la mesure de la tension, n’est nécessaire avec le TPS/i.

Pour la toute jeune plate-forme, les ingénieurs de l’entreprise ont par ailleurs conçu un algorithme avancé et, dans un premier temps, les nouvelles caractéristiques LSC Universal, LCS Root, LSC Universal Advanced et LCS Root Advanced, afin de permettre aux utilisateurs de profiter immédiatement des performances du TPS/i.

LCS signifie ici Low Spatter Control. La comparaison directe des différents procédés à l’arc électrique permet de comprendre rapidement l’origine de ce nom :

Tandis que l’arc court traditionnel présente des projections très élevées, LSC permet de les réduire de manière drastique comme l’a démontré un soudage d’essai (acier de construction 5 mm, Vd : 6 m/min ; I : 140 A ; U :18,6 V). 2,14 g de projections par mètre de soudure ont été mesurés pour l’arc court contre seulement 0,54 g pour LSC !

Une stabilité d’arc électrique extrêmement élevée

La stabilité extrêmement élevée de l’arc électrique rendue possible par la boucle de régulation plus rapide et plus précise du TPS/i est la principale responsable de cette amélioration.

Du fait de l’arc électrique plus stable et plus concentré, la pression de la passe de fond et la vitesse de dépôt sont, avec LSC, bien meilleures qu’avec les autres variantes d’arc électrique. LSC a ainsi également une longueur d’avance en matière de vitesse de soudage. Une comparaison des procédés habituels pour la réalisation d’une passe de fond en position ascendante ou descendante le met clairement en évidence :

Le soudage manuel à l’électrode enrobée traditionnel permet la réalisation d’une passe de fond à env. 9 cm/min, à condition que l’opérateur soit expérimenté. Les scories à l’intérieur et à l’extérieur doivent en outre être retirées et la soudure rectifiée. Le procédé TIG est un peu plus lent (env. 5,5 cm/min), mais produit une soudure à l’aspect très correct. L’arc court conventionnel permet d’aller nettement plus vite. En position descendante, il est ainsi possible de souder jusqu’à 25 cm/min, toutefois, la faible pression d’arc électrique et l’avance du bain de fusion entraînent un risque d’erreur d’assemblage certain. Jusqu’à présent, la passe de fond devait donc généralement être réalisée en position ascendante. Pour éviter tout affaissement, la température devait être abaissée et la vitesse réduite de moitié (env. 12 cm/min). De plus, la soudure devait ensuite être rectifiée afin de contrecarrer le risque d’erreur d’assemblage.

Des passes de fond rapides et de haute qualité

Avec la caractéristiques LSC Root, rien de tout cela n’est plus nécessaire, car la pression d’arc électrique et la vitesse de dépôt élevées permettent de souder à nouveau en position descendante et, donc, plus rapidement.

La version LSC Root Advanced permet même de souder en position descendante à 25 cm/min.

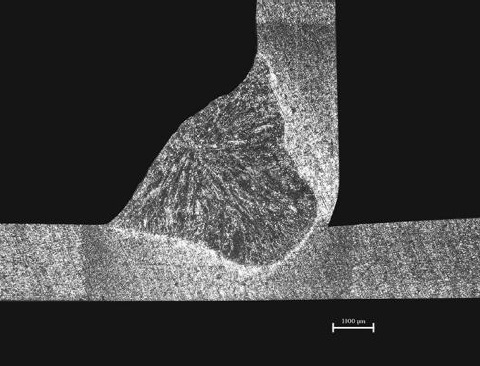

Des coupes métallographiques démontrent qu’avec un profil de courant particulier, LSC Root garantit une prise de passe de fond et une capacité de recouvrement des fentes excellentes et exclut les erreurs d’assemblage.

De son côté, la caractéristique LSC Universal est particulièrement adaptée aux soudures d’angles et de coins, aux cordons de recouvrement, aux couches de couverture et d’apport, ainsi qu’au brasage.

L’utilisation de longs faisceaux de liaison, comme souvent dans la construction de conteneurs, de pipelines ou de canalisations ainsi que dans le soudage robotisé, exige une grande prudence, car comme pour les autres caractéristiques à arc court, ces longs faisceaux de liaison peuvent avoir un impact négatif sur les résultats de soudage avec LSC. La raison : les câbles longs présentent une inductance élevée. Plus l’inductance est élevée dans le circuit de soudage, plus la réduction du flux de courant est lente. En cas de court-circuit, par exemple,

cela signifie que le courant ne peut pas être diminué en temps voulu et qu’il existe donc un risque de projections.

Matériel spécial pour les longs faisceaux de liaison

Pour pallier ce problème, Fronius a conçu un matériel supplémentaire qui permet aux sources de courant équipées d’« ouvrir » le circuit électrique afin de réduire le courant très rapidement. LSC Root Advanced et LSC Universal Advanced utilisent ce matériel supplémentaire et autorisent donc l’emploi de longs faisceaux de liaison, resp. permettent des caractéristiques de soudage encore meilleures en combinaison avec des faisceaux de liaison standard.

Bien que les caractéristiques LSC confèrent généralement un arc électrique extrêmement stable et exigent donc moins de réglages manuels de la part du soudeur, Fronius met à disposition des fonctions supplémentaires qui facilitent encore le travail.

Notamment le stabilisateur de pénétration qui fait son entrée chez Fronius avec LSC.

Un stabilisateur pour une pénétration uniforme

Cette fonction consiste à maintenir une pénétration constante en cas de variations du Stick out grâce à une nouvelle régulation de la vitesse d’avance du fil. Ceci est particulièrement important pour la réalisation de soudures d’angles en position ascendante avec mouvement de balayage. Sans stabilisateur de pénétration (= vitesse d’avance du fil constante), le courant et, donc, la pénétration varieraient avec le mouvement de balayage entre une valeur maximale (Stick-out le plus petit) et une valeur minimale (Stick-out le plus grand).

Le stabilisateur compense cette variation en régulant la vitesse d’avance du fil jusqu’à un maximum de 10 m/min et, ainsi, garantit une pénétration homogène. Dans les cas notamment des soudures difficiles d’accès ou du soudage robotisé pour lesquels il est souvent impossible d’éviter une variation de la distance tube contact/pièce, cette fonction présente un réel avantage que seules la rapidité et la dynamique du TPS/i permettent. Afin de ne pas modifier les descriptifs de mode opératoire de soudage existants, la valeur maximale de la vitesse d’avance du fil régulée peut être limitée par l’utilisateur.

SynchroPuls pour un apport de chaleur contrôlé

En plus du stabilisateur de pénétration, la fonction éprouvée SynchroPuls est particulièrement utile pour les soudures ascendantes et autres positions forcées. La plage de paramètres de la course a ainsi pu être multipliée par trois sur la base de l’entraînement de dévidoir plus performant pour atteindre +/- 6 m. En outre, le paramètre facteur de marche a été introduit. Le soudeur a donc désormais la possibilité de déterminer lui même le rapport temporel des phases d’apport de chaleur augmenté (bonne prise de passe de fond) et de refroidissement (faible déformation). Pour les appareils de la génération précédente, un rapport de 50/50 était prédéfini.

Des fonctions de correction améliorées

Comme précédemment, le soudeur dispose de fonctions de correction de la longueur de l’arc électrique et de la dynamique. Les ingénieurs de Fronius ont toutefois ici aussi apporté des améliorations. Un nouveau profil de courant garantit un avantage net en matière de précision et de vitesse de réaction.

La correction de la dynamique pour les passes de fond est particulièrement utile. Elle permet notamment de régler la pression de l’arc électrique. La correction de la longueur de l’arc électrique permet d’influer sur cette dernière. Généralement, cette fonction est utilisée pour raccourcir au maximum l’arc électrique et, ainsi, obtenir une pénétration profonde, éviter les entailles ou souder plus rapidement.

Une manipulation aisée dans toutes les phases de soudage

Des fonctions sophistiquées assistent les utilisateurs LSC en vue d’améliorer les résultats au début et à la fin de la soudure. Ceci est particulièrement important pour les soudures par points et les soudures très courtes.

L’énergie d’amorçage du TPS/i ne s’oriente désormais plus seulement sur une valeur moyenne mais s’aligne sur la température effective de l’extrémité du fil. En fonction du temps écoulé depuis le dernier amorçage, le système adapte pour chaque amorçage les paramètres tels que le courant d’amorçage et sa durée. La qualité et la rentabilité des soudures par points sont ainsi nettement améliorées. De plus, à la fin du soudage, le fil est rembobiné ce qui garantit une extrémité propre sans formation de goutte.

Toutes ces innovations simplifient remarquablement l’utilisation de la source de courant de soudage et garantissent ainsi des résultats de soudage et de brasage optimaux, même par des soudeurs moins expérimentés. Cependant, Fronius est encore loin d’avoir exploité toutes les possibilités de la nouvelle plateforme de soudage MIG/MAG. Des caractéristiques déjà connues ou nouvelles sont à l’étude ou en cours de développement pour, à l’avenir, rendre le soudage encore plus efficace, plus rentable et plus facile.

Auteur : ingénieur diplômé Franz Joachim Roßmann, Gauting, journaliste spécialisé indépendant

|

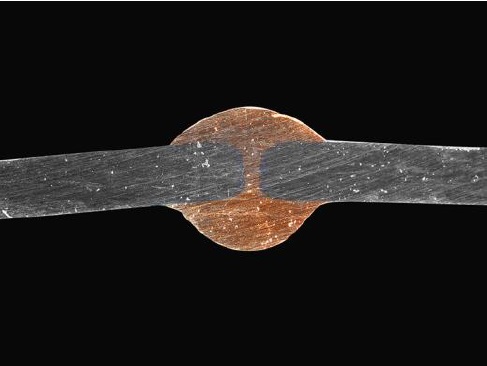

Photo 1 : Les nouvelles caractéristiques d’arc électrique court LSC de Fronius sont particulièrement adaptées aux passes de fond, aux soudures d’angles et de coins, aux cordons de recouvrement, aux couches de couverture et d’apport, ainsi qu’au brasage. À l’image : soudure bout à bout réalisée avec LSC Braze (épaisseur de matériau : 1,0 mm ; galvanisation par électrolyse ; apport : CuSi3 ; diamètre de fil : 1,0 mm). |

|

Photo 2 : LSC permet le soudage sous atmosphère de gaz de protection 100 % CO2 (à l’image : soudure réalisée avec LSC Universal Advanced. Diamètre de fil : 1,2 mm). |

|

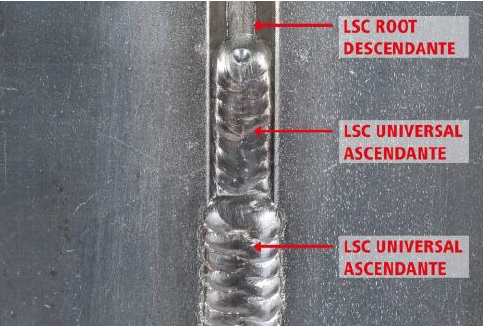

Photo 3 : Soudure réalisée sous mélange argon- CO2 avec LSC Root Advanced (diamètre de fil : 1,2 mm). |

|

Photo 4 : Travail d’équipe – passe de fond simultanée des deux côtés d’une conduite avec LSC Root. |

|

Photo 5 : Formation de couche optimale avec LSC : passe de fond avec LSC Root Universal, couches de couverture et d’apport avec LSC Universal. |

|

Photo 6 : Soudure ascendante réalisée avec LSC Universal et stabilisateur de pénétration activé (diamètre de fil : 1,0 mm). |

|

Photo 7 : LSC Root, optimale pour les soudures bout à bout (à l’image : soudure bout à bout réalisée avec LSC Root ; diamètre de fil : 3,0 mm ; PA). |

Fronius France

Roy Sabrina

Responsable Marketing et Communication

Roy.sabrina@fronius.com

Par: Dominique ADMIN