Le processus de brasage CMT Braze+ réduit les coûts d'investissement et d'exploitation

Un brasage plus rapide grâce au processus CMT modifié

En collaboration avec le département Développement des technologies d'assemblage de la société AUDI AG,Fronius a perfectionné le processus de brasage CMT.

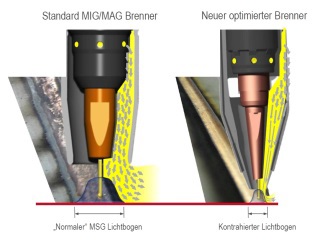

Grâce à une nouvelle forme de buse de gaz brevetée, le processus CMT Braze+ permet d'atteindre des vitesses de brasage encore plus élevées.

Les premières applications de ce nouveau procédé dans la construction de carrosseries d'AUDI AG prouvent que, dans des conditions de production réelles, une vitesse maximale de 3 m/min est atteinte en cas de brasage robotisé lors de la fabrication en série. Comme le processus CMT Braze+ garantit une brasure particulièrement plate et propre, il convient surtout aux domaines d'application pour lesquels l'aspect de la soudure est important.

Grâce à la forme conique extrêmement étroite de la nouvelle buse de gaz, le gaz de protection sort à grande vitesse et entraîne le pincement de l'arc électrique, ce qui accélère le brasage.

Par rapport au procédé de soudage à l'arc électrique standard, la consommation de gaz diminue de 60 % maximum pour atteindre 3 à 5 l par minute.

La vitesse d'écoulement élevée et la conception optimisée de la torche assurent, en outre, une puissance de refroidissement importante, ce qui garantit une longue durée de vie.

C'est également la raison pour laquelle CMT Braze+ coûte moins cher que les procédés utilisés jusqu'à présent, aussi bien à l'achat qu'en fonctionnement.

Grâce à ces propriétés, le processus CMT modifié s'est déjà imposé dans la pratique comme une solution plus efficace que les autres procédés : ainsi, dans le cadre de la fabrication en série de l'Audi A7,

Audi a pu non seulement augmenter la vitesse de brasage de 2,5 à 3 m/min en passant du brasage plasma au processus CMT Braze+ modifié,mais aussi réduire sensiblement les coûts.

Les faibles coûts liés à l'investissement et aux pièces d'usure ainsi que le guidage de la soudure (en option) et la reproductibilité élevée rendent le processus CMT Braze+ de plus en plus séduisant pour les applications qui utilisaient jusqu'à présent le brasage au laser.

Les détenteurs d'un Fronius CMT peuvent profiter très simplement des avantages de CMT Braze+ : dans ce cas,seuls le corps de la torche spécialement développé pour le processus et une caractéristique adaptée sont nécessaires pour pouvoir utiliser le nouveau processus.

Illustration 1 : Le processus de brasage CMT Braze+ développé par Fronius en collaboration avec AUDI AG est utilisé avec succès dans le cadre de la fabrication en série de l'Audi A7. (Source : AUDI AG)

Illustration 2 : La nouvelle torche utilisée lors du processus CMT Braze+ permet un brasage robotisé à une vitesse de 3 m/min. (Source : Fronius International GmbH)

Illustration 3 : La nouvelle forme de buse de gaz assure le pincement de l'arc électrique et permet ainsi un brasage plus rapide. (Source : Fronius International GmbH)

Vous pouvez télécharger ce communiqué de presse ainsi que les photos sur Internet à l'adresse

http://www.fronius.com/cps/rde/xchg/SID-40A9FE85-09ECC174/fronius_international/hs.xsl/79_20055_ENG_HTML.htm

Pour toute autre information, veuillez prendre contact avec :

Sabrina Roy, Tél.: +33 (0)1 39 33 12 58,

E-Mail: Roy.Sabrina@fronius.com

Veuillez envoyer un exemplaire justificatif à l'interlocuteur international:

Fronius International GmbH, Marketing & Communication,

Mme Marion Rauch, Froniusplatz 1, A-4600 Wels,

Tel.: +43(0)7242/241 2590, Fax: +43(0)7242/241 953940,

E-Mail: rauch.marion@fronius.com

Par: Dominique ADMIN