Le poste à souder « inverter »Bonjour,

Je vous propose une présentation détaillée du fonctionnement d’un poste à souder de type « inverter », avec schémas et photos à l’appui.

Cet article s’adresse aux personnes souhaitant comprendre le fonctionnement de ces appareils d’un point de vue électronique, que ce soit pour effectuer des dépannages ou tout simplement pour satisfaire leur curiosité.

Cet article technique est rédigé par l'auteur Mathieu THOMACHOT et placé sur le site www.soudeurs.com avec son autorisation

Mise en gardeLes informations ci-dessous sont données en l’état et peuvent contenir des erreurs ou des imprécisions. Merci de signaler toute erreur, afin de nous aider à améliorer le document.

Ce document a pour but de vous apporter le maximum d’informations, mais ne fera pas de vous un électronicien pour autant. Assurez-vous de bien comprendre les risques que vous encourez avant de vous lancer dans une réparation. N’hésitez pas à demander de l’aide à des personnes plus expérimentées. Mieux vaux passer pour un idiot que de passer l’arme à gauche !

Débranchez toujours votre poste avant d’intervenir.

Identifiez les composants pouvant rester sous tension après l’extinction de l’appareil (condensateurs) et vérifiez la tension à leurs bornes avant d’intervenir.

Ne jamais toucher un dissipateur (radiateur) à l’intérieur d’un poste sous tension. Il n’est pas forcément à la terre !

Quelques précisions concernant l’articleCet article décrit le fonctionnement d’un poste inverter monophasé, en partant de la prise, jusqu’aux bornes du poste.

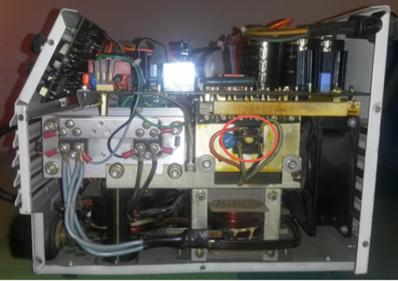

Les photos données en exemple sont celles d’un poste Elektrotig 200.

Les illustrations non créditées sont libres de droit. Les photos non créditées sont de l’auteur.

Première étape : le redressement et le lissageTout commence par la tension du secteur, amenée à l’appareil par l’intermédiaire de la fiche, du cordon d’alimentation et de l’interrupteur.

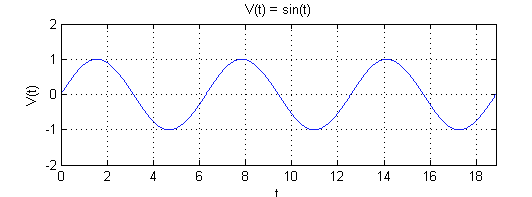

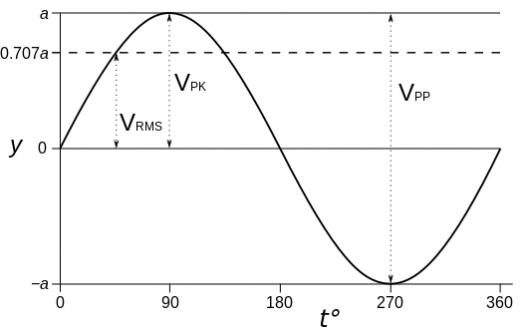

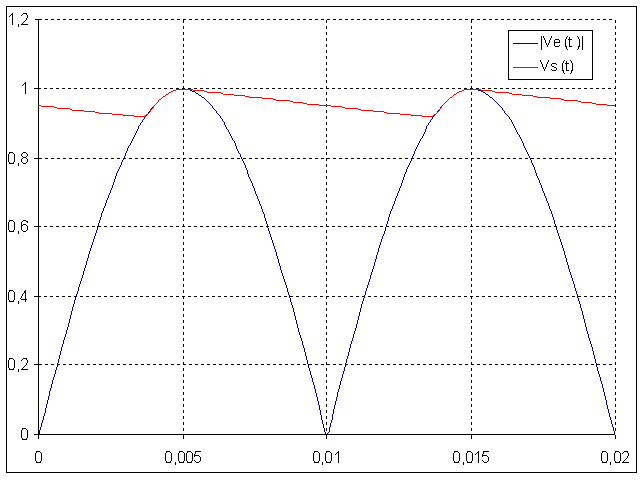

La tension du secteur est de forme sinusoïdale, sa tension efficace est de 230 V et sa fréquence de 50 Hz.

(Source : https://commons.wikimedia.org/wiki/User:Julien1311)

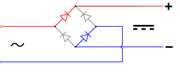

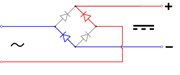

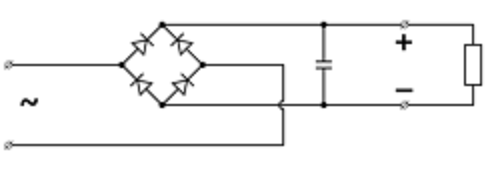

Cette tension va d’abord être redressée par un pont de diode, dont le principe est illustré ci-dessous.

|

|

Pour rappel, une diode est un composant qui laisse passer le courant dans un seul sens, celui de la flèche, et bloque le courant dans l’autre, celui de la barre.

Avec un pont redresseur, quelque soit le signe de la tension en amont, la polarité de la tension de sortie sera toujours la même.

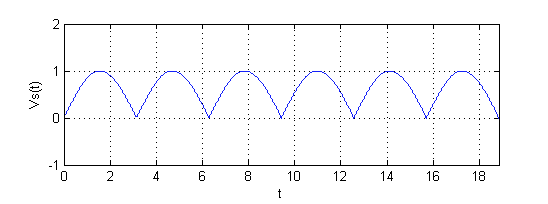

A la sortie d’un pont de diode seul, la tension est « redressée » comme ceci :

(Source : https://commons.wikimedia.org/wiki/User:Julien1311)

Les ponts de diode se présentent sous différentes formes, selon leur puissance et le type de montage :

(Crédit photo : Fairchild Semiconductor)

(Crédit photo : Diodes Integrated)

(Crédit photo : Diotec)

Sur la photo suivante, le pont de diode est monté sur un dissipateur de chaleur, indépendamment des cartes électroniques :

Afin de lisser la tension à la sortie du pont, on utilise de gros condensateurs chimiques, câblés comme sur le schéma ci-dessous et symbolisés par 2 plaques parallèles (le rectangle représente une charge résistive).

Les condensateurs sont des réservoirs de charge électrique.

Lorsque un courant les parcourt, les charges s’accumulent dans le condensateur et la tension à ses bornes augmente.

En l’absence de courant consommé, les condensateurs se chargent à la tension maximale que peut atteindre le signal sinusoïdal du secteur, soit environ 320 V.

Pourquoi 320 V ? En France, le secteur a une tension efficace de 230 V. La tension efficace d’un signal est la tension continue qui fournirait la même puissance moyenne que le signal à une charge résistive. Dans le cas d’une sinusoïde, il y a un rapport de racine de 2 entre la valeur maximale de la sinusoïde et sa valeur efficace.

Le schéma ci-dessous montre la valeur efficace de la sinusoïde (VRMS) et la valeur maximale (VPK).

Avec une tension efficace du secteur de 230 V, la tension maximale de la sinusoïde est 230 / 0,707, soit 325 V. On peut atteindre une tension voisine de 325 V aux bornes du condensateur. Cette variera selon la tension réelle du secteur.

Voici la preuve en image, avec un secteur un peu élevé :

|

|

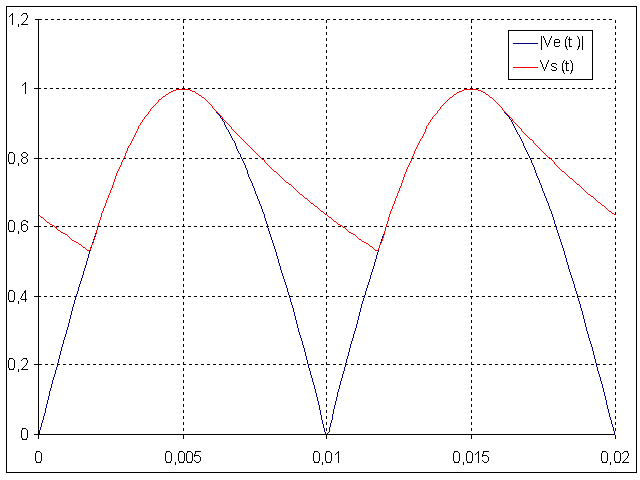

Lorsqu’un dispositif consomme du courant en aval des condensateurs, la tension n’est plus tout à fait continue. En effet, lorsque la tension instantanée du secteur est inférieure à celle des condensateurs, les diodes du pont redresseur ne conduisent pas car la tension est dans le mauvais sens. Le courant consommé par la charge vide les condensateurs et fait chuter la tension à leurs bornes. Quelques millisecondes plus tard, lorsque la tension instantanée du secteur dépasse à nouveau la valeur de la tension des condensateurs, les diodes conduisent : elles chargent les condensateurs d’une part, en augmentant leur tension, et elles fournissent également du courant à la charge.

En raison de ces différents échanges de courant la tension aux bornes du condensateur prend une allure en forme de vaguelettes.

Les graphiques ci-dessous montrent une tension redressée (en rouge) avec un courant consommé fort (à gauche) et faible (à droite). Le courbe bleue représente l’allure de la tension redressée s’il n’y avait pas de condensateurs de lissage.

Afin de minimiser l’amplitude des vaguelettes, on utilise des condensateurs électrolytiques de grosse capacité. Plus la capacité d’un condensateur est grande, moins sa tension variera pour un courant donné. En pratique, on utilise souvent plusieurs condensateurs reliés en parallèle, afin d’additionner leurs capacités entre elles.

Les condensateurs de grande capacité sont électrolytiques. Ils sont facilement reconnaissables par leur taille et leur forme cylindrique :

(Crédit photo : Yageo)

Sur la photo suivante, nous voyons 5 condensateurs de 470 micro-Fahrads :

Attention : condensateurs chimiques = danger de mortLes condensateurs chimiques sont des réservoirs d’énergie électrique. Ils conservent cette énergie plusieurs minutes après l’arrêt d’un appareil, même si l’appareil est débranché.

Au moment de l’extinction de l’appareil, un condensateur aura une tension de 325 V à ses bornes. Il lui faudra plusieurs minutes pour que sa tension chute à un niveau « raisonnable » de quelques volts.

Pour rappel, voici la tension mesurée aux bornes des condensateurs lorsque le poste est allumé :

|

|

La tension aux bornes du condensateur représente un danger d’électrocution. Ce danger est d’autant plus grave que la capacité du condensateur est grande.

En cas d’électrocution, un gros condensateur délivrera du courant d’une intensité et d’une durée suffisantes pour créer des blessures importantes, voire mortelles.

Pour se donner une idée de l’énergie contenue dans un condensateur chargé, prenons l’exemple d’un condensateur d’une capacité de 470 micro-Fahrads, un grand classique, chargé à 320 V. Il contient une énergie de 37,6 Joules (1/2 CxV^2). Sur le poste à souder Elektrotig 200, il y a 5 condensateurs de ce type, soit une énergie totale de 188 Joules.

Pour comparaison, c’est à peu de choses près l’énergie transmise à une balle de pistolet de calibre 7,65 mm Browning, cartouche Geco « Police » lorsqu’elle est tirée (http://chasseblancbocquet.skynetblogs.be/archive/2007/05/25/calcul-de-l-energie-cynetique-d-une-balle.html).

Par ailleurs, la loi définit à 2 joules l’énergie maximale qu’une réplique d’arme peut transmettre à une balle. Au-delà, elle est considérée comme une arme.

J’espère que ces chiffres vous parlent !

Comment décharger un condensateur rapidement et proprementAfin de travailler en toute sécurité et sans perdre patience, vous pouvez décharger les condensateurs rapidement, sans les endommager pour autant (j’ai un ami qui déchargeait les condensateurs des télévisions cathodiques avec un gros tournevis en court-circuit !...).

Il vous suffit pour cela d’utiliser une résistance de puissance, reliée à deux fils dénudés aux extrémités ou, mieux, équipés de cosses.

La valeur de la résistance doit être suffisamment élevée, afin que le courant de décharge ne soit pas trop intense.

La résistance doit être capable d’absorber l’énergie que le condensateur va lui transmettre. Il faut donc privilégier les résistances de puissance.

Si vous avez un doute sur le modèle de résistance à utiliser, il vous suffit de repérer la résistance de pré-charge de votre poste (voir chapitre suivant) et d’acheter un modèle ayant les mêmes caractéristiques.

Lorsque le poste est éteint et débranché, mettez en contact une cosse sur la borne – d’un condensateur et l’autre cosse sur la borne +. En moins d’une seconde, le condensateur sera déchargé.

Personnellement, j’utilise une ampoule 230 V comme résistance de décharge. Je trouve cela avantageux, car l’ampoule émet un petit sursaut lumineux au moment où le condensateur se décharge, ce qui permet de visualiser que la décharge a bien eu lieu.

Le circuit de pré-chargeNous venons de voir le rôle des condensateurs chimiques de lissage, ainsi que leur grande capacité énergétique.

Supposons qu’un poste n’a pas servi depuis plusieurs heures. Nous pouvons considérer que ses condensateurs sont quasiment vides.

Supposons maintenant qu’on allume le poste à souder, pile au moment où la tension instantanée du secteur est à son maximum, soit 325 V. On se retrouve donc avec un condensateur vide sur lequel on applique une tension de 325 V. En théorie, une telle situation conduirait à un courant de charge infini. En pratique, le courant, dit « courant d’appel », serait suffisamment grand pour faire tomber le disjoncteur de votre installation électrique. Cette situation se produira d’ailleurs pour d’autres valeurs de tension, 325 V étant le cas extrême.

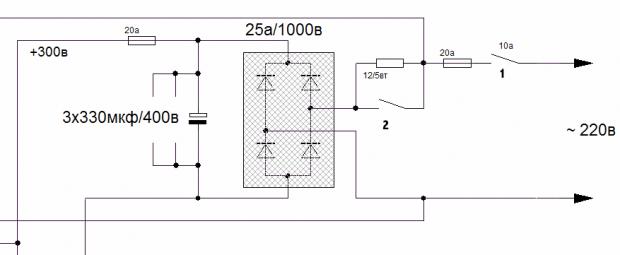

Pour empêcher cela, les appareils sont équipés d’un circuit de pré-charge. Ce circuit est composé d’une résistance de pré-charge et de 2 relais, câblés comme ceci :

(Source : http://320volt.com/en/uc3845-irg4pc50u-igbt-100-amper-elektronik-kaynak-smps-etd59/, en Russe dans le texte…)

Au moment de l’allumage du poste, seul le premier relai « 1 » est fermé. Le condensateur va se charger progressivement à travers la résistance « 12/5BT », avec un courant maximal défini par la valeur de la résistance et calculé pour ne pas faire tomber les disjoncteurs.

Au bout d’un certain temps, typiquement moins d’une seconde, la tension aux bornes du condensateur est suffisamment élevée, ce qui déclenche, via un dispositif adéquat, la fermeture du relai « 2 ». Ce dernier court-circuite la résistance de pré-charge et relie le condensateur directement à la sortie du pont redresseur.

Voici une photo montrant un circuit de pré-charge, avec sa résistance et ses 2 relais :

Lors d’une panne sérieuse d’un poste, impliquant par exemple la casse du transformateur et des transistors, un court-circuit s’établit aux bornes des condensateurs, ce qui est suivi par un déclenchement du disjoncteur de l’installation électrique.

Face à une telle situation, nous avons souvent un réflexe étrange qui consiste à réarmer le disjoncteur et rallumer le poste, « juste pour voir ».

Le courant passe d’abord à travers la résistance de pré-charge. Celle-ci est cependant reliée aux condensateurs qui sont court-circuités par des composants défectueux.

Or, le deuxième relai ne se déclenche que le lorsqu’une certaine tension est atteinte aux bornes des condensateurs. Ces derniers étant court-circuités, ce moment n’arrivera jamais. Et comme le deuxième relai ne s’active pas, le courant consommé à la prise ne déclenche pas le disjoncteur du bâtiment.

Pendant ce temps, la résistance de pré-charge est traversée par un courant important. Elle n’est cependant pas dimensionnée pour l’absorber de manière continue, elle finit donc par se détruire. Sur certains modèles de résistances de puissance, notamment les résistances bobinées à radiateurs, cela se traduit par une jolie explosion franche et bruyante. C’est en général à ce moment-là que les doutes s’estompent et qu’il n’est plus nécessaire de rallumer le poste, « pour voir ».

Le PFCIl existe des normes visant à réduire les courants harmoniques générés par les appareils électriques (exemple, IEC 61000-3-2). Ces normes s’appliquent à certains appareils, en fonction notamment de leur usage et de leur puissance.

Si le poste à souder est soumis à une norme de ce type, il doit être équipé d’un correcteur de facteur de puissance, communément appelé PFC pour « Power Factor Controller ». Comme son nom l’indique, ce circuit contrôle le facteur de puissance du poste à souder. C’est à dire qu’il s’assure que le courant et la tension entrant dans le poste soient toujours en phase (cos phi = 1) et que le poste ne rejette pas de courants harmoniques.

Lorsqu’il est présent, le PFC est situé après le pont redresseur. Il génère une tension continue, comme dans le circuit classique, mais d’une valeur différente.

(Crédit photo : Texas Instrument)

L’onduleur, alias « inverter »Nous avons vu comment convertir la tension du secteur en une tension continue.

Cette tension continue de 320 V n’est cependant pas directement utilisable pour le soudage :

- La tension est trop élevée. La résistance interne du montage est importante. Il en résulte une courbe courant / tension qui n’est pas compatible avec les procédés de soudage : il faut donc diminuer la tension et augmenter le courant délivré.

- Les pôles + et – des condensateurs sont au potentiel du secteur. En touchant l’une des deux bornes, on s’électrocuterait à coup sûr. Ce n’est évidemment pas envisageable. Il faut donc réaliser une isolation galvanique entre le secteur et le circuit de soudage.

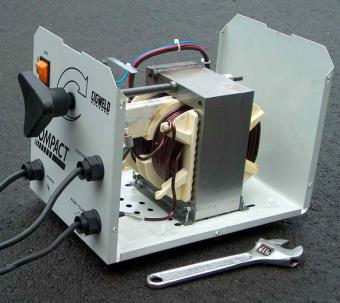

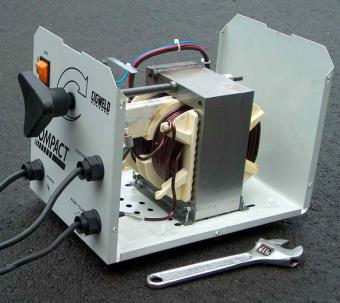

Dans le cas des postes traditionnels alternatifs, les 2 besoins précédents sont résolus par l’intermédiaire d’un transformateur abaisseur de tension. C’est d’ailleurs à peu près le seul composant présent dans un poste traditionnel de base, la preuve :

(crédit photo : http://members.iinet.net.au/~pterren/Arcwelderopen_resize.jpg)

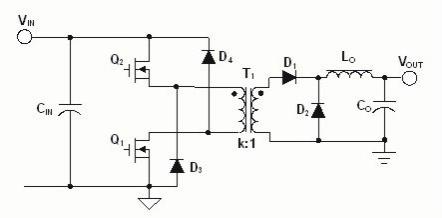

Dans le cas des postes inverter, on utilise également un transformateur abaisseur de tension, mais au sein d’un montage plus complexe, nommé « convertisseur d’énergie à découpage », dont un exemple couramment utilisé dans les postes inverter est le montage « forward bi-interrupteur » ci-dessous :

(Source : http://www.eetimes.com/document.asp?doc_id=1273232&)

Sur le schéma, V[SUB]in[/SUB] correspond au +320 V de notre alimentation continue, C[SUB]IN[/SUB] étant nos gros condensateurs évoqués précédemment.

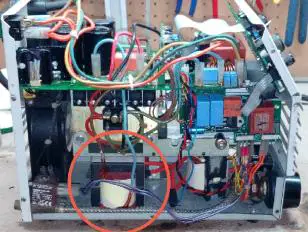

Les transistors Q1 et Q2 sont reliés à l’enroulement primaire du transformateur T1. En pratique, chaque transistor est un ensemble de plusieurs transistors en parallèle, afin de délivrer une puissance plus importante. La photo suivante montre 6 transistors (Q1 par exemple) reliés au primaire du transformateur via les fils marron et bleu.

Les transistors fonctionnent de la manière suivante :

- Les transistors Q1 et Q2 se ferment simultanément, mettant le transformateur T1 en contact avec la tension V[SUB]IN[/SUB]. Un courant magnétisant s’établit dans le primaire du transformateur. Au secondaire du transformateur, une tension apparaît. Si la tension de sortie V[SUB]OUT[/SUB] est reliée à une charge, quand le poste soude par exemple, un courant s’écoule à travers la diode D1.

La photo suivante montre les diodes D1 et D2 :

- Les transistors s’ouvrent ensuite simultanément. Comme le courant magnétisant établi dans le primaire ne peut pas s’annuler instantanément, il va continuer de s’écouler à travers les diodes D3 et D4 au primaire. On appelle D3 et D4 des diodes de roue libre. La photo suivante montre une diode de roue libre endommagée suite à une casse :

En étudiant les courbes courant / tension d’une diode, on peut en déduire que la tension aux bornes du primaire du transformateur s’inverse et devient égale à –V[SUB]IN[/SUB].

- Au secondaire du transformateur, le courant démagnétisant passe par D2, ainsi que le courant consommé par la charge (l’arc de soudage), la self L0 imposant également la continuité du courant.

- La self LO permet d’assurer un courant stable à la sortie V[SUB]OUT[/SUB] du poste à souder. C’est l’équivalent d’un volant d’inertie sur un moteur à explosion, dont le rôle est d’absorber les à-coups des pistons, en restituant l’énergie de manière lisse.

- Si les transistors restent ouverts, le courant et la tension à la sortie V[SUB]OUT[/SUB] diminuent petit à petit, en l’absence d’énergie en amont.

- Il faut donc fermer les transistors à nouveau pour permettre au courant et la tension de sortie d’augmenter.

- Un système de régulation permet de contrôler précisément les temps d’ouverture et de fermeture des transistors, afin de contrôler la tension et le courant de sortie, en fonction de consignes données par l’opérateur ou pré-programmées dans le poste.

Comme nous venons de le voir, le montage au primaire du transformateur permet de générer un signal alternatif +- 320 V, à partir d’un signal +320 V continu.

Ce montage s’appelle un onduleur, ou « inverter » en Anglais. Il donne son nom aux types de poste à souder utilisant cette technologie.

(crédit photo : gys.fr)

Par extension, un onduleur désigne un appareil générant un signal alternatif (équivalent au secteur) à partir d’une tension continue (batterie par exemple) :

(crédit photo : xantrex.com)

Si vous voulez en savoir plus sur le montage « Forward bi-interrupteur » et voir les diagrammes des tensions, rendez-vous sur cette page : http://transfomaniac.com/lire.php?choix=principes/forward.csv

Le système de régulationNous avons vu que le système de régulation pilote l’ouverture et la fermeture des transistors, afin de contrôler la tension et le courant de sortie.

Pour cela, le système mesure différentes valeurs sur le poste à souder :

- Le courant de sortie, qui peut être mesuré via la tension générée le long d’un conducteur, par effet résistif, juste avant une borne du poste.

- La tension de sortie.

- D’autres valeurs, comme les tensions au secondaire du transformateur.

Les systèmes de régulations utilisent des circuits intégrés spécialement conçus pour gérer des alimentations à découpage ou des postes à souder. La documentation de ces composants est une vraie mine d’or et peut vous servir à dépanner un poste sans son schéma. En effet, si vous identifiez le circuit de régulation sur votre poste, il vous suffit de télécharger sa « datasheet » sur le net. Elle contiendra les éléments de base permettant de comprendre le fonctionnement du composant. Avec un peu de chance, vous aurez des exemples de circuits d’applications. Et avec encore plus de chance, les concepteurs de votre poste se seront fortement inspirés de ce circuit d’application pour concevoir l’appareil. Les fabricants de composants publient également des notes d’applications détaillées, expliquant le fonctionnement des circuits avec de nombreux exemples.

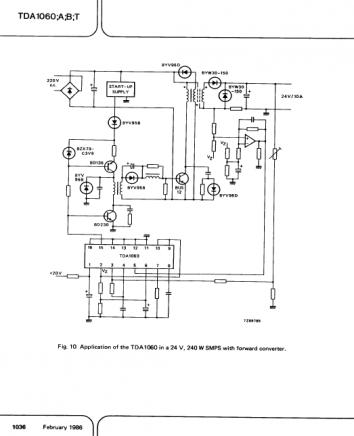

Ci dessous, un exemple de circuit d’application pour le TDA1060, le régulateur utilisé sur l’Elektotig 200 :

(Source : Phillips)

Le système de régulation se situe sur la partie « bas signaux », qui peut être une carte à part, ou bien une zone spécifique d’une unique carte. C’est la zone « cerveau » du poste, qui gère le contrôle, reçoit les commandes (boutons, potentiomètres) et renvoie les informations à l’utilisateur.

Avantages des postes inverterLa taille des transformateursLes transistors s’ouvrent et se ferment à une fréquence de l’ordre de quelques dizaines de kHz. C’est un avantage énorme par rapport aux postes à souder traditionnels utilisant des transformateurs directs à 50 Hz.

En effet, lorsque l’on conçoit un transformateur, il faut s’assurer de ne jamais saturer le noyau magnétique, autrement dit aller au-delà des capacités du noyau, sous peine de le voir perdre ses propriétés magnétisantes, ce qui se traduit par une augmentation du courant consommé, jusqu’à la casse du circuit d’alimentation. Les concepteurs utilisent la formule de Boucherot, qui, pour un régime sinusoïdal, s’écrit :

V = 4,44 B[SUB]max[/SUB] S f N

Où V est la tension efficace au primaire du transformateur, B[SUB]max[/SUB] est le flux magnétique maximal admissible par le noyau, S la section du noyau, f la fréquence et N le nombre de spires au primaire du transformateur.

Dans le cas d’un poste à souder, les signaux de sont pas sinusoïdaux. La formule est légèrement différente, mais cela ne change rien pour la compréhension de ce qui suit.

Si l’on s’intéresse aux paramètres qui déterminent la taille d’un transformateur, à savoir la section du noyau S et le nombre de spires N, on peut écrire la formule sous cette forme :

S N = V / (4,44 B f)

On s’aperçoit alors que plus la fréquence f augmente, plus le produit S N diminue, c’est à dire plus le transformateur sera petit.

Entre un transformateur n°1 fonctionnant à 50 Hz et un autre n°2 fonctionnant à 40 kHz le rapport de « taille » sera : S[SUB]1[/SUB] N[SUB]1[/SUB] / S[SUB]2[/SUB] N[SUB]2[/SUB] = 40 000 / 50 = 800 !

En pratique, d’autres paramètres comme la gestion des pertes thermiques réduisent cet écart de taille, mais il reste significatif.

|

|

La régulation du signal de sortieLes circuits de commande des postes inverter sont de véritables régulateurs. Ils peuvent réguler la tension et le courant délivrés, de manière très précise et programmable.

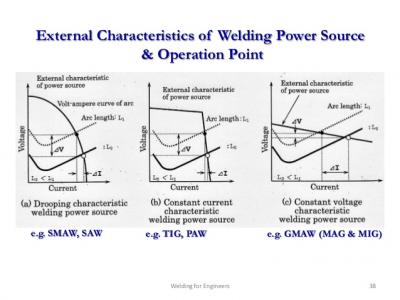

Le même appareil peut ainsi ajuster sa courbe courant / tension en fonction de l’application visée : courant constant, tension constante, courbe de type « drooper » :

(Source : https://fr.slideshare.net/hakimm/welding-for-engineers-chapter-1)

Un poste inverter peut donc s’adapter à tous les types de soudage. Il peut également modifier ses caractéristiques courant / tension de manière dynamique, au cours du soudage, offrant de nouvelles possibilités de procédé : hot start, anti-sticking, arc force, mode pulsé, contrôle de l’inductance, etc…

Le cas des postes avec l’option ACCertains postes inverter ont une fonction AC (alternative current) qui permet de générer une tension de soudage alternative. Cela sert par exemple au soudage TIG de l’aluminium. Les postes les plus sophistiqués permettent de régler de nombreux paramètres comme la fréquence (de l’ordre de quelques Hz), la balance entre les alternances positives et négatives, voire la forme des signaux.

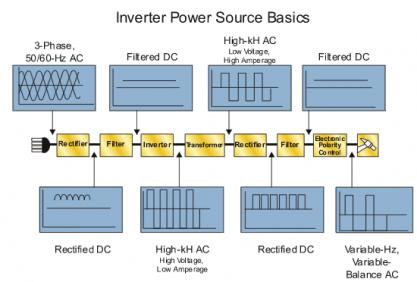

Pour générer ces signaux, une solution consiste à greffer un second onduleur à la sortie continue du poste. Le schéma de principe d’un poste complet est alors de ce type :

(source : millerwelds.com)

L’avantage des postes inverter AC est qu’ils peuvent générer un signal de n’importe qu’elle forme (sinus, triangle, carré), de fréquence et de rapport cyclique variables. Il est même possible de sélectionner des intensités différentes entre les alternances positives et négatives.

Ne possédant malheureusement pas un tel type de poste, je ne peux pas vous montrer de photos des circuits correspondants.

Le circuit d’amorçage à distance : HF startEn soudage tig, l’amorçage de l’arc par contact direct entre l’électrode en tungstène et le métal est source de contamination. Pour éviter ce phénomène, on utilise un circuit d’amorçage haute fréquence (high frequency start, ou « HF start ») qui va générer une tension suffisamment intense pour créer un arc sans contact entre l’électrode et le métal.

(Crédit photo : [Modern Welding Technology, 4th ed, Howard B. Cary])

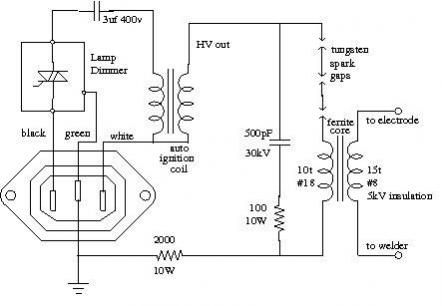

Il existe différents types de circuit permettant de générer la tension d’amorce. Un montage répandu utilise des éclateurs en tungstène, associés à un circuit LC résonnant et un transformateur.

Le principe est donné sur le schéma suivant :

(source : www.electro-tech-online.com/threads/tig-hf-coupling-transformer.149802/)

La tension du secteur attaque un transformateur élévateur de tension, noté « auto ignition coil » sur le schéma. La tension du secondaire charge le condensateur 500 pF 30 kV, jusqu’à atteindre une tension suffisante pour créer un arc dans les éclateurs. Lorsque les éclateurs sont en contact, le condensateur se met en contact avec l’enroulement primaire d’un second transformateur. Le condensateur entre en résonance avec l’inductance du transformateur, créant une tension oscillante à haute fréquence. Cette tension est isolée et amplifiée par le second transformateur, afin d’être mise en série dans le circuit de soudage.

La photo suivante montre le deuxième transformateur, dont l’enroulement secondaire est connecté en série entre la self de lissage et la borne – du poste à souder :

On remarquera les fils jaunes entortillés du primaire qui viennent s’enrouler dans le noyau magnétique, sur le dessus.

Le circuit d’amorçage est sur la carte du dessus :

Sur le poste en photo, le circuit HF n’utilise pas d’éclateurs en tungstène, mais un relai (orange au milieu). Le principe du circuit reste le même : on crée une oscillation électrique de haute fréquence qu’on amplifie.

On utilise la haute fréquence, car elle permet d’amorcer des arcs plus facilement qu’une tension continue.

ConclusionVoilà, vous savez maintenant beaucoup de choses sur l’électronique des postes à souder inverter. J’espère que cet article vous a plus. N’hésitez pas à me contacter si vous avez des questions ou des remarques.

Cet article technique est rédigé par l'auteur Mathieu THOMACHOT et placé sur le site www.soudeurs.com avec son autorisation

Par: matlegore