Cet article technique qui est une bible technique et un guide de la protection envers par inertage pendant le soudage est la propriété de PanGas AG et est rédigé par la société PANGAS / GROUPE LINDE..

PanGas AG

Siège principal, Industriepark 10, CH-6252 Dagmersellen

Téléphone 0844 800 300, Fax 0844 800 301, www.pangas.ch

https://www.pangas.ch/fr/

contact@pangas.ch

1 - Introduction

La raison la plus importante pour laquelle les aciers inoxydables («aciers spéciaux») sont utilisés aussi souvent est sans aucun doute leur résistance à la corrosion.

Pour garantir la sécurité d’exploitation des structures soudées en aciers de ce type dans des conditions corrosives, il est nécessaire de conserver aussi les propriétés particulières de ces matériaux pendant la fabrication des assemblages par soudure.

Sous l’effet de la chaleur (provenant du processus de soudage) et de l’oxygène (de l’air ambiant), on assiste à la formation de couleurs de revenu pour les aciers inoxydables et les autres matériaux comme p. ex. le titane.

Ces couleurs de revenu, altérations de la couleur au niveau du cordon de soudure, peuvent fortement affecter

la résistance à la corrosion des matériaux fortement alliés et doivent normalement être enlevées ou évitées.

Pour les méthodes d’enlèvement des couleurs de revenu, on distingue entre les procédés chimiques, électrochimiques et mécaniques.

Le décapage, un processus purement chimique, lors duquel les couleurs de revenu et autres impuretés sont enlevées de la surface du matériau avec un mélange de différents acides, ne peut plus être utilisé pour des raisons de protection de l’environnement ou d’accessibilité.

Les appareils permettant d’enlever les altérations de couleur par un procédé électrochimique sont utilisables uniquement manuellement et leur utilisation convient plutôt aux petites pièces à usiner.

Lors du décapage au jet carbonique et d’autres procédés mécaniques (ponçage, brossage), dans la mesure où l’accessibilité est

suffisante, la couche à enlever, autrement dit l’efficacité du nettoyage, est parfois remise en question.

En outre, il existe toujours le risque de confondre les substances actives respectivement adaptées aux aciers inoxydables et aux aciers non alliés.

En cas d’erreur, les particules non alliées peuvent corrompre la surface de l’acier inoxydable et donc détériorer la couche passive.

À ces endroits, la résistance à la corrosion est définitivement compromise.

Une alternative à ces procédés consiste de protéger la racine de soudure pendant le soudage avec un gaz de protection.

Quelques aspects de l’application et les particularités de ce procédé sont présentés ci-après.

2 - Impact des couleurs de revenu sur la résistance à la corrosion

La résistance à la corrosion des aciers inoxydables est induite par une couche solide et adhérente, très fine, mais fragile, d’oxyde de chrome

– désignée ensuite sous forme de couche passive – se formant spontanément à la surface sous l’effet de l’oxygène (p. ex. l’air ambiant).

Cette couche passive ne commence à se former que pour des teneurs en chrome supérieures à 11 %. Son épaisseur est d’environ 5 à 10 nm.

À titre de comparaison: l’épaisseur de la couche passive sur une tôle d’acier surfin de 3 mm correspond environ à l’épaisseur d’une carte à jouer sur un toit d’un immeuble de 30 étages!

En cas de destruction ou de détérioration de la couche à la suite d’une rayure, elle se régénère à nouveau après un court moment dans la mesure où cette régénération n’est pas entravée par d’autres incrustations

à la surface et l’apport d’oxygène est suffisant.

On se méprend souvent quant à la résistance à la corrosion des aciers inoxydables: le fait que les aciers inoxydables résistent dans des conditions normales à la corrosion ne signifie aucunement que la corrosion

ne peut pas les attaquer! «Inoxydable» signifie dans ce contexte que ces aciers ne s’oxydent pas à la surface comme p. ex. les aciers de construction. Il existe toutefois certaines autres formes de corrosion

pouvant affecter l’acier inoxydable, plus ou moins fortement en fonction de l’alliage.

On pourrait citer la corrosion en fissures pouvant apparaître dans des fissures étroites, p. ex. sous des rondelles, au niveau des manchons de raccordement ou des cordons de soudure en cas de défaut de pénétration de la soudure.

La corrosion peut alors apparaître à tout moment si des dépôts d’agents corrosifs continuent à se former dans l’étroitesse des fentes et empêchent tout contact avec l’air ambiant.

Dans ces conditions, la couche passive ne peut pas se régénérer.

Des mesures structurelles adaptées permettent de contrôler la corrosion en fissures

La corrosion par piquage, aussi nommée «corrosion localisée» ou «piqûres», est encore plus critique.

Elle peut apparaître en cas de détérioration de la couche passive par des agents corrosifs chimiques spécifiques comme p. ex. l’eau de mer.

La corrosion se développe alors à l’intérieur du matériau et peut creuser des évidements caverneux

(photo 1). Les couleurs de revenu qui apparaissent souvent lors du soudage sont extrêmement favorables à la formation de piqûres de corrosion.

Il faut donc toujours enlever les couleurs de revenu, ou mieux encore, prévenir totalement leur apparition.

C’est la seule solution pour préserver vraiment la résistance à la corrosion d’un acier aussi beau (et cher!) que l’acier inoxydable.

Il existe encore d’autres formes de corrosion pouvant affecter les aciers inoxydables.

Elles ne seront toutefois pas développées dans le cadre de ce texte.

Les couleurs de revenu résultent de l’effet simultané de la chaleur et de l’oxygène.

Elles apparaissent sous forme de décolorations parallèles au cordon de soudure.

La formation des couleurs de revenu s’accompagne d’une modification de la couche passive normale du matériau sous l’effet de l’oxydation et de la diffusion en affectant sa profondeur tout comme sa structure interne.

L’épaisseur de la couche d’oxyde peut atteindre 300 nm en fonction de la température de formation et de l’apport d’oxygène.

Une telle modification de la couche d’oxyde ne permet plus d’assurer la fiabilité de la protection contre la corrosion!

La photo 2 montre la différence entre une racine de soudure bien protégée (à gauche) et une racine absolument non protégée (à droite), ne résistant plus à la corrosion dans cette forme.

Dans les deux cas, il s’agit du même matériau, soudé selon des paramètres similaires.

On remarque que dans le cas de la zone oxydée noire de la photo de gauche on ne peut plus vraiment parler de «couleur de revenu», mais de matériau «calaminé» ou «brûlé», car une simple couleur de revenu est encore réparable en général, par ponçage ou brossage, etc.

La «résistance» des zones calaminées ne peut plus être restaurée, même par ponçage. Le matériau est détruit.

Les techniciens en charge de la transformation s’interrogent souvent pour savoir quelle couleur de revenu peut être laissée sans compromettre la résistance à la corrosion.

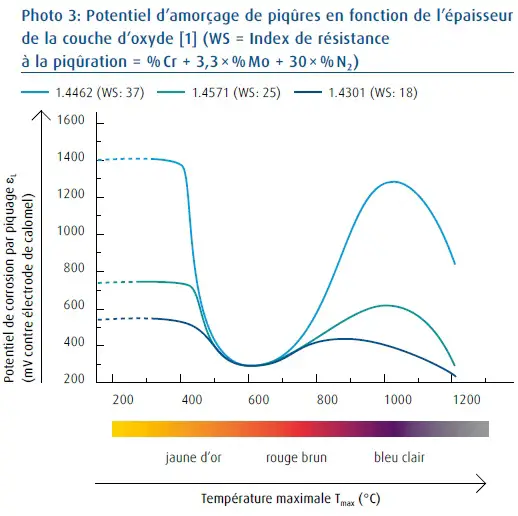

La photo 3 montre le processus du potentiel d’amorçage par piqûres en fonction de l’épaisseur de la couche d’oxyde pour trois matériaux CrNi courants, à savoir un acier CrNi de qualité standard (1.4301), un acier CrNiMo stabilisé au titane (1.4571) et un acier duplex (1.4462).

L’index de résistance à la corrosion par piquage («WS», ou PRE = «Pitting Resistance Equivalent») sert à calculer la résistance à la corrosion par piqûres ou en fissures.

Elle est déterminée à partir des teneurs du matériau en chrome, molybdène et azote.

Pour cet essai, les couleurs de revenu sont obtenues en couche mince sous atmosphère contrôlée dans un four à recuire avant de les soumettre à un examen de corrosion électrochimique.

Le résultat de cet examen est le potentiel d’amorçage de piqûres, une grandeur caractéristique électrique indiquant le niveau de résistance d’un matériau à la corrosion par piquage; plus le potentiel est élevé, plus la résistance est élevée.

Les potentiels d’amorçage de piqûres des matériaux de base propres sont d’env. 550 mV, 750 mV ou 1400 mV, donc dans le prolongement approximatif des lignes par rapport aux températures plus basses (lignes pointillées).

Le graphique montre clairement que la résistance à la corrosion par piquage n’est presque pas affectée dans la zone des couleurs de revenu jaunâtres (température de formation comprise entre 200 °C et 400 °C).

Dans la zone rouge ou brun-rouge (de 400 °C à 800 °C), le potentiel diminue très fortement pour les trois matériaux pour atteindre une faible valeur équivalente.

Ceci signifie que la résistance de presque tous les matériaux CrNi est compromise au même niveau dans la zone de couleur de revenu rouge, et ceci Indépendamment de la structure de leurs alliages.

L’augmentation des températures de formation s’accompagne d’une forte élévation du potentiel d’amorçage de piqûres.

Les valeurs atteintes dans ces zones sont presque aussi élevées que celles des matériaux propres respectifs.

La couleur de revenu bleue, en ce qui la concerne, se caractérise par une résistance significative.

À vrai dire, lors du soudage, des profils de températures apparaissent toujours entre la température de fusion de l’acier d’un côté et la température ambiante de l’autre.

Il en résulte que partout où la couleur de revenu bleue apparaît, elle s’accompagne nécessairement de la couleur rouge, avec les effets décrits en ce qui concerne la résistance à la corrosion.

La règle veut donc que les couleurs de revenu jaunâtres peuvent dans la plupart des cas être laissées (plus elles sont claires, mieux c’est), mais que toutes les autres colorations diminuent fortement la résistance et doivent donc être enlevées.

Les secteurs industriels pour lesquels la pureté et la propreté sont particulièrement importantes, p. ex. les industries agroalimentaires et pharmaceutiques, exigent à vrai dire dans la plupart des cas une absence totale de couleurs de revenu.

Dans tous les cas, il faut déterminer à l’avance avec le mandant quelle couleur de revenu est concrètement encore admissible et quelle couleur ne l’est pas, afin d’éviter ensuite des discussions et d’éventuelles réparations onéreuses.

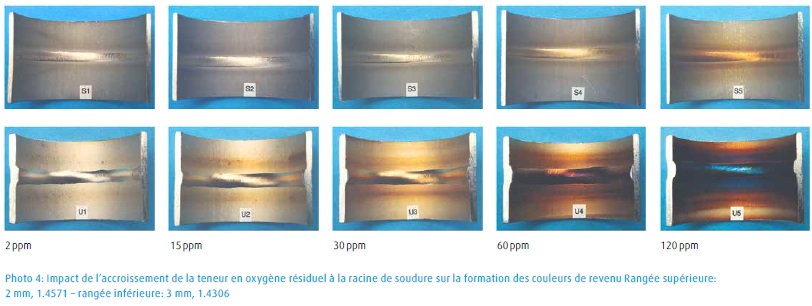

Une très petite quantité d’oxygène dans la zone de la racine de soudure peut suffire à générer des couleurs de revenu.

En deçà d’environ 50 ppm (0,005 %), peu de couleurs de revenu sont apparaissent en général.

Le seuil généralement reconnu pour l’usinage d’aciers inoxydables est d’environ 100 ppm.

Au-delà de cette valeur, on peut s’attendre à d’importantes formations de couleurs de revenu.

L’étendue de la formation de couleurs de revenu ne dépend pas seulement de la teneur résiduelle en oxygène, mais aussi d’autres facteurs comme p. ex. l’état de la surface du matériau ou de l’énergie apportée

La photo 4 montre deux séries d’essais de soudures orbitales à l’arc TIG sur des tubes en acier inoxydable dont l’épaisseur des parois et les matériaux diffèrent.

Il est clairement visible que les couleurs de revenu se forment différemment en dépit d’une teneur identique en oxygène résiduel.

Il est donc impossible d’indiquer des valeurs limites applicables en général pour la teneur admissible en oxygène résiduel.

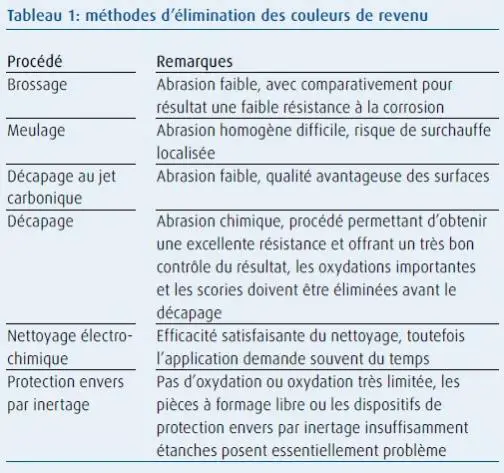

Diverses méthodes avec différentes qualités finales de surface sont disponibles pour éliminer les couleurs de revenu.

Elles sont récapitulées (sans prétendre à l’exhaustivité) dans le tableau 1

À la différence des procédés cités, la protection envers par inertage, autrement dit le balayage préliminaire au gaz et le recouvrement de la racine de soudure avec des gaz de protection pendant et après le soudage,

prévient d’emblée la formation des couleurs de revenu, ou tout du moins en limite très fortement l’importance.

La protection envers est un procédé économique, propre et respectueux de l’environnement.

On obtient les meilleurs résultats en ce qui concerne la résistance à la corrosion en combinant les procédés, autrement dit la protection envers avec pour terminer un décapage avec ou sans jet carbonique

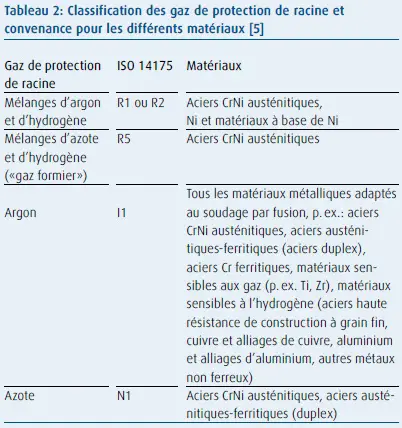

3 - Classification et efficacité des gaz de protection d'inertage de racine

Les gaz de protection de racine utilisés dans la technique de soudage sont récapitulés avec les gaz de protection de soudure dans la norme EN ISO 14175 [2].

Cette norme est en vigueur depuis avril 2008 et remplace l’ancienne norme EN 439 [3]. Les gaz couramment utilisés pour protéger la racine sont classifiés dans les groupes I, R et N.

Le concept de «gaz formier» désigne au sens propre uniquement les mélanges d’azote et d’hydrogène.

En pratique, on emploie fréquemment «gaz de protection de racine» et «gaz formier» avec la même signification.

Attention à ne pas les confondre pour éviter les confusions!

Ainsi, l’argon est un gaz pour la protection envers, mais pas du gaz formier!

L’argon et l’azote agissent comme des gaz inertes pour la protection de la racine; à vrai dire, on attribue à la part d’azote, en particulier pour les aciers duplex, une légère amélioration supplémentaire de la résistance à la corrosion par piqûres. [4].

L’hydrogène comme composant de gaz de protection de racine a deux caractéristiques spécifiques principales: Premièrement, c’est un gaz fortement réducteur.

L’hydrogène est aussi capable de se lier à l’oxygène résiduel encore présent et, sous condition de températures suffisamment élevées, de ramener les oxydes déjà formés dans leur élément de base.

La combinaison des deux assure une très bonne protection contre la formation de couleurs de revenu, même dans des conditions pas optimales.

Deuxièmement, l’hydrogène a un effet sur la stalagmométrie du matériau igné au niveau de la racine de soudure, ce qui assure un très bon transfert vers le matériau de base.

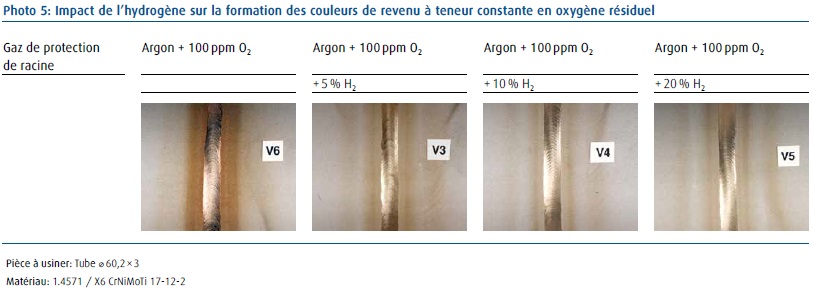

L’effet réducteur de l’hydrogène est représenté dans la photo 5.

Chacun des cordons montrés a été soudé côté racine avec la même teneur en oxygène résiduel. Seule la teneur en hydrogène a varié entre 0 et 20 %.

Il est clairement visible qu’en dépit d’une teneur identique en oxygène résiduel, la formation des couleurs de revenu est réduite pour les cordons pour lesquels de l’hydrogène a été apporté en supplément au gaz de protection de racine.

Justement pour les tâches difficiles de protection envers par inertage, pour lesquelles une teneur suffisamment faible d’oxygène résiduel est difficile à atteindre, on obtient donc en général un meilleur résultat avec les gaz de protection de racine contenant de l’hydrogène en ce qui concerne la sécurité de couleurs de revenu.

À vrai dire, on ne doit pas non plus surévaluer l’effet réducteur de l’hydrogène.

L’hydrogène ne peut rien faire si l’étanchéité à l’air du soudage est insuffisante.

4 - Sélection du bon gaz de protection d'inertage de racine

En règle générale, pour assurer la résistance à la corrosion du cordon de soudure complet, toutes les zones soumises à des variations de température – racine de soudure et surface du cordon – dans lesquelles

une oxydation est encore possible, doivent être recouvertes jusqu’à ce que la température de seuil soit atteinte. Les valeurs suivantes de température de seuil font figure de références:

env. 250 °C les aciers CrNi

env. 200 °C pour les matériaux réactifs comme le titane, le zirconium, etc.

Observer les points suivants pour la sélection du gaz de protection de racine:

→→ Convenance par rapport au matériau à protéger

→→ Densité relative du gaz

→→ Aspects économiques, autrement dit le prix et la disponibilité

Ces points sont expliqués ci-après.

Convenance par rapport au matériau

Des interactions entre le gaz de protection et le métal peuvent se produire non seulement dans la zone de l’arc, mais aussi au niveau de la racine de soudure comparativement froide.

Chaque gaz de protection de racine convient donc plus ou moins à un matériau spécifique.

La fiche technique DVS 0937 ou le tableau 2 apporte les premiers éléments de réponse à cette question.

On a donc des limitations principalement pour les gaz de protection de racine contenant de l’hydrogène.

Ces gaz ne conviennent en particulier pas pour les matériaux sensibles à l’absorption de gaz comme p. ex. le

titane, car ici cela peut conduire à la fragilisation ou à la formation de pores.

De tels mélanges ne doivent pas non plus être utilisés pour les aciers à grain fin dont la limite d’élasticité est supérieure à 420 MPa, car la microstructure ferritiques à grain très fin absorbe particulièrement aisément l’hydrogène, ce qui peut entraîner sa fragilisation.

Pour les autres matériaux ferritiques ou partiellement ferritiques, comme les aciers duplex ou les aciers au chrome, on peut sous certaines conditions utiliser des gaz de protection de racine contenant de l’hydrogène jusqu’à une teneur H₂ maximale de 5 %.

A vrai dire, il faut s’assurer que l’hydrogène ne puisse pas pénétrer dans la zone de l’arc.

Dans ce cas, il faut souder sans écartement des bords de la soudure.

Si souder sans écartement des bords de la soudure est impossible, en raison p. ex. d’une tôle trop épaisse, ne pas utiliser de mélanges contenant de l’hydrogène pour la protection de la racine.

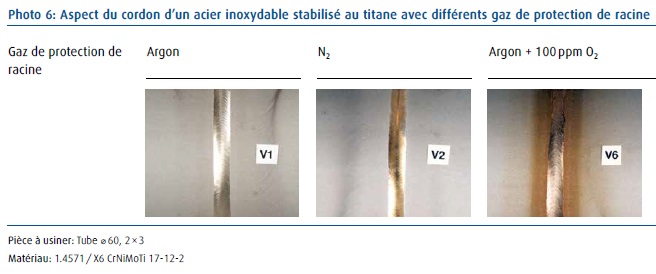

En relation avec les gaz de protection de racine contenant de l’azote, un autre effet est connu, à savoir la formation de couches jaunâtres sur les aciers inoxydables stabilisés au titane, p. ex. 1.4571 / X6 CrNiMoTi

17-12-2.

Ici se combinent le titane du matériau et l’azote du gaz de protection de racine pour former du nitrure de titane, une combinaison très dure jaunâtre qui se dépose sur la racine de soudure. Il convient de distinguer ce type de couche d’une couleur de revenu oxhydrique se formant en cas de balayage au gaz insuffisant.

En effet, celle-ci apparaît exclusivement sur la racine de soudure, jamais à côté du cordon,

cf. photo 6. L’auteur ne connaît pas à ce jour l’impact de ces couches TiN sur la résistance à la corrosion des aciers inoxydables.

Toutefois, pour obtenir des cordons sans décoloration, il faut éviter de combiner un matériau stabilisé au titane et un gaz de protection de racine contenant de l’azote.

Densité du gaz

En particulier, lorsque des volumes comparativement importants sont à balayer au gaz, les différentes densités des gaz de balayage deviennent apparentes.

L’argon et les mélanges techniques de type argon et hydrogène sont plus lourds que l’air, l’azote et les mélanges d’azote et d’hydrogène sont plus légers que l’air. Il en ressort que dans la mesure du possible il faut introduire les gaz dont la densité est inférieure à celle de l’air par le haut dans les volumes à balayer.

On s’assure ainsi que le gaz de balayage se concentre en haut sous la paroi du récipient et que l’air présent dans le récipient est expulsé lentement par le bas.

Si un tel gaz était introduit par le bas, le flux de gaz se déplacerait vers le haut sans direction, un tourbillonnement avec l’air présent dans le récipient se formerait directement après l’introduction, ce qui empêcherait un balayage au gaz efficace.

Pour les gaz plus lourds que l’air, la procédure inverse s’applique, à savoir introduction par le bas et purge par le haut.

En cas d’utilisation de dispositifs spéciaux de protection envers par inertage, p. ex. pour les soudures de tubes, cet effet n’a que peu d’importance, car le volume à balayer au gaz est faible.

La signification du poids spécifique du gaz de balayage augmente de pair avec la taille du volume à balayer.

Aspects économiques, disponibilité

La disponibilité est naturellement un aspect important lorsqu’il faut choisir un gaz de protection de racine bien déterminé. P. ex., si une citerne d’argon avec une distribution centralisée est déjà installée, la décision d’utiliser dans ce cas ce gaz très économique pour la protection de racine va de soi, au lieu de gaz formier, p. ex. en bouteilles ou en cadres de bouteilles. Bien sûr, rien ne s’y oppose, tant que le gaz en question convient pour le matériau à souder.

4 - Techniques de protection envers par inertage de racine

La tâche en soi lors de la protection envers par inertage semble de premier abord simple: L’air enfermé ou contenu dans un volume presque fermé doit être intégralement remplacé par un gaz de protection.

À vrai dire, dans la pratique, cette tâche est souvent plus difficile que prévue.

Les gaz ne se comportent pas toujours comme prévu. En outre, les contraintes de coût et de cadence de travail obligent à balayer aussi vite que possible, avec souvent des résultats pas optimaux et des retouches supplémentaires.

On doit distinguer entre trois types de balayage au gaz:

Dans le cas d’un balayage de refoulement, l’air à éliminer est poussé par le gaz de protection tout en limitant au minimum tout mélange.

Ce principe est p. ex. utilisable pour de grands récipients.

Il faut particulièrement observer la densité du gaz de protection et éviter tout tourbillonnement.

Dans l’idéal, pour ce type de balayage au gaz, on utilise seulement la quantité de gaz de protection équivalente au volume à balayer.

Mais dans la pratique, c’est impossible.

Dans le cas d’un balayage de dilution, le gaz de protection se répartit de manière homogène dans l’espace et se mélange à l’air à éliminer.

Le balayage au gaz continue jusqu’à ce que la quantité d’oxygène résiduel passe sous une valeur limite déterminée.

Le volume de gaz de protection requis est obligatoirement plusieurs fois plus important que le volume de l’espace. La taille de ce facteur dépend du taux de mélange et de la teneur en oxygène résiduel désirée. Il est difficile de calculer précisément ce facteur à l’avance.

Le balayage d’évacuation est rarement utilisé dans le domaine de l’industrie de l’usinage des métaux. Dans le cas de cette méthode, le volume à balayer est d’abord évacué au maximum avant d’être inondé de gaz de protection. Ce processus peut au besoin être répété plusieurs fois.

Il faut s’assurer que le récipient résiste au vide pour éviter qu’il ne s’effondre sur lui-même lors de l’évacuation.

Le balayage d’évacuation est l’objectif à viser pour pratiquement toutes les tâches de protection envers par inertage.

La consommation de gaz de protection et le temps nécessaire pour accomplir la tâche sont normalement réduits au minimum.

À vrai dire, ce type de balayage au gaz n’est pas toujours possible dans la pratique, p. ex. parce que la géométrie de la pièce à usiner est trop compliquée. Il arrive aussi qu’on se propose de procéder à un balayage d’évacuation, mais que celui-ci soit en fait un balayage de dilution en raison de paramètres erronés, p. ex. un débit de gaz réglé trop fort (→ tourbillonnement) ou mauvaise direction d’introduction de gaz (→ densité).

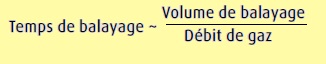

Le concept de puissance de balayage est souvent utilisé, mais sans être précisément défini.

En général, on utilise ce terme pour décrire l’efficacité générale du processus de balayage en prenant en compte le volume de gaz de protection requis et la durée.

À première vue, la relation entre le temps de balayage, le volume à balayer et le débit de gaz est la suivante:

Le temps de balayage semble être essentiellement proportionnel au volume de balayage et inversement proportionnel au débit de gaz.

Ceci voudrait dire que par exemple pour un débit de gaz double, on obtiendrait un temps de balayage réduit de moitié.

À vrai dire, la réalité est toute autre, car dès que le débit de gaz devient important ou que les vitesses de flux augmentent, il se forme des tourbillonnements au niveau de l’interface gaz de balayage/air et de la paroi de la pièce à usiner.

Ces tourbillonnements sont responsables d’un remélange et d’une réduction de la puissance de balayage.

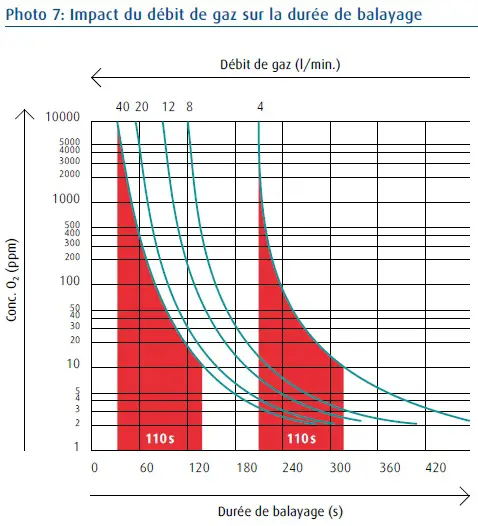

L’essai suivant montre les effets des tourbillonnements:

Pour déterminer l’efficacité de balayage ou la teneur momentanée en oxygène résiduel, on a mesuré à chaque fois pour la même taille de tube la réduction de la teneur en O₂ dans le gaz de balayage avec différentes quantités de gaz ou vitesses de flux, voir photo 7.

La longueur de balayage a été de 6 m pour cet essai, et le diamètre de tube de 60,3 mm. L’argon a servi de gaz de balayage.

La première mesure de temps de balayage a été réalisée lorsque la teneur en O₂ a atteint 10 000 ppm = 1 %. Pour un flux de gaz de 4 l/min., cette valeur a été atteinte après 210 secondes.

Après avoir doublé le débit de gaz à 8 l/min, on a pu atteindre le seuil de 1 % O₂ env. 90 secondes plus tôt.

Pour économiser encore 90 secondes, il ne faut pas le double, mais multiplier par 5 le débit de gaz (40 l/min.), comme le montre le diagramme.

La puissance de balayage n’est donc pas forcément proportionnelle au débit de gaz.

Considérons maintenant l’efficacité de balayage de différentes quantités de gaz en deçà de 1 % d’oxygène, à savoir dans la plage comprise entre 1 % et 10 ppm.

Pour un débit de 4 l/min., la limite de 1 % O₂ était atteinte en 210 secondes, la marque de 10 ppm après env. 320 secondes.

La différence est donc d’env. 110 secondes. Si on multiplie par 10 le débit de gaz, à savoir 40 l/min., on atteint 1 % O₂ en 30 secondes, 10 ppm après env. 140 secondes. Ici aussi, le temps requis pour le balayage au gaz de 1 % à 10 ppm O₂ est de 110 secondes!

Dans cet exemple, il serait donc raisonnable de commencer avec un débit élevé de gaz pour évacuer la plus grande partie de l’oxygène dans le délai le plus court possible, mais ensuite de réduire le débit de gaz.

Ceci permet de réduire la consommation de gaz de protection sans entraîner une perte de temps significative.

Lors du balayage de tubulures, le temps de balayage requis augmente avec la longueur de la canalisation. La fiche technique DVS 0937 [5] fournit à cet endroit des informations précieuses.

Un diagramme permet ainsi à l’aide du diamètre intérieur et du débit de gaz de déterminer approximativement le temps de balayage en minutes par mètre de

canalisation.

Les dispositifs de protection envers par inertage disponibles dans le commerce sont souvent marqués avec des valeurs indicatives éprouvées en ce qui concerne le débit de gaz et le temps de balayage

5 - Dispositifs de protection envers par inertage

Les dispositifs de protection envers par inertage offrent l’avantage d’une part de réduire le volume de balayage et d’autre part de cibler précisément l’endroit où il est consommé. Il en résulte une diminution de la consommation de gaz de protection de racine et une amélioration du résultat de la protection envers par inertage.

Une gamme complète de dispositifs Formier est disponible sur le marché.

La fiche technique DVS 0937 présente une vue d’ensemble des formes constructives les plus usuelles. La photo 8 montre un dispositif Formier à alimentation unilatérale en forme constructive rectiligne.

La sortie de gaz se compose d’un corps cylindrique en métal fritté.

La structure spongieuse du métal fritté est très poreuse et donc perméable au gaz.

Il sert à maximiser la diffusion du gaz à la sortie et de créer un flux homogène, exempt de turbulences.

Il existe aussi des dispositifs similaires avec une partie médiane pouvant être coudée pour permettre le passage du dispositif à travers les courbures de tubes.

D’autres variantes sont équipées de joints à lèvres doubles au lieu de simples, assurant une meilleure étanchéification et sécurité de basculement.

Les joints à lèvres sont en fonction de la qualité du matériau résistants à des températures de 280 °C, voire 330 °C.

Certains dispositifs Formier disposent – pour des raisons d’économie de gaz – souvent d’un orifice de sortie de gaz trop petit.

Le gaz de balayage préfère ainsi sortir par l’écartement entre les bords de la soudure.

Si le cordon de soudure est fermé, une forte pression s’accumule brusquement dans l’espace de protection envers par inertage, et le cordon de soudure pas encore figé est soufflé.

Pour un tube de 60 × 3 mm, une pression d’environ 4,9 hPa (= 4,9 mbar = 50 mmWs) suffit par exemple à cet effet.

Il reste en outre à mentionner que dès le pointage, il faut aussi protéger l’envers par inertage, dans la mesure où les emplacements de pointage ne sont plus accessibles au nettoyage après le pointage. Des couleurs de revenu apparaissent déjà lors du pointage.

Elles ne partent pas lors du soudage postérieur du cordon, mais restent sous forme de dépôt sur la racine. Ces endroits sont ensuite particulièrement favorables au développement de piqûres de corrosion.

Il est également important de ne pas terminer trop tôt le balayage au gaz après la soudure. L’acier inoxydable est capable de réagir jusqu’à env. 250 °C.

Des couleurs de revenu peuvent donc encore apparaître.

Il faut donc attendre que le matériau ait le temps de suffisamment refroidir. La température des éléments constructifs joue aussi un rôle avant le début du soudage.

Il faut laisser le temps au matériau, notamment en hiver, s’il vient d’un entrepôt froid, d’atteindre la température ambiante de l’atelier d’usine. Sinon, une légère humidité peut se condenser, et entraîner la formation de couleurs de revenu.

6 - Appareils de mesure de la qualité de protection envers par inertage

Dans la section 2, nous avons déjà montré quel impact de faibles quantités d’oxygène résiduel pouvait avoir sur les couleurs de revenu et donc la résistance générale des aciers inoxydables.

Pour atteindre des résultats de protection envers par inertage reproductibles, l’utilisation d’appareils de mesure de l’oxygène résiduel est raisonnable.

Dans la pratique, on travaille souvent avec les «moyens du bord» pour déterminer le juste moment quand la teneur en oxygène résiduel est passée sous une valeur fixée et quand on peut commencer à souder.

Ainsi, p. ex. une flamme de briquet est utilisée au niveau de la sortie de gaz ou du point de soudure pour «tester» si on peut déjà commencer à souder.

Ces «moyens du bord» sont généralement inutilisables et posent souvent déjà problème au niveau de la technique de sécurité.

Dans le meilleur des cas, ils permettent de renseigner l’opérateur sur la sortie éventuelle du gaz de protection de racine, mais ne fournissent aucune indication quant à la teneur d’oxygène résiduel à la racine de soudure. Pour déterminer avec fiabilité la teneur en oxygène résiduel réelle, il faut utiliser un appareil de mesure de l’oxygène.

De nombreux appareils de mesure de l’oxygène résiduel sont disponibles sur le marché. Deux éléments sont à prendre en considération pour la sélection:

1. L’appareil doit offrir une plage de mesure suffisante. La teneur minimale en oxygène résiduel à enregistrer doit se situer sous 10 ppm.

Les appareils qui indiquent seulement jusqu’à 0,1 % (= 1000 ppm) sont inappropriés pour cette tâche.

2. L’appareil doit offrir la possibilité de commuter entre les gaz de protection de racine contenant ou non de l’hydrogène. Celui-ci peut avoir un impact sur la précision et la vitesse de mesure des capteurs utilisés en général.

La commutation permet une compensation électronique.

La teneur en oxygène résiduel est affichée selon les versions p. ex. numériquement ou par l’intermédiaire de chaînes DEL.

Certains appareils permettent en outre de programmer une alarme avertissant l’opérateur en cas de franchissement des valeurs limites inférieures ou supérieures.

L’utilisation d’un appareil de mesure de l’oxygène résiduel demande une certaine pratique et de l’expérience. P. ex., il est important de savoir où disposer la sonde de prélèvement de l’appareil de mesure.

En règle générale, il s’agit de prélever le gaz d’essai aussi près que possible de la soudure, car c’est à cet endroit précis que la teneur en oxygène résiduel nous intéresse.

À vrai dire, ce n’est pas toujours possible dans la pratique.

Dans de tels cas, on pourrait par exemple déterminer la teneur en oxygène résiduel à la sortie de gaz, mais elle n’est pas nécessairement identique à la soudure. P. ex., en cas de préfabrication de longues sections d’une canalisation, il est utile d’obturer avec de l’adhésif tous les joints et de mesurer le gaz évacué à la sortie de la canalisation.

À vrai dire, il est alors possible que la quantité d’oxygène mesurée dépasse de beaucoup celle présente à la soudure, simplement parce que sur le chemin de la sortie du gaz, il peut y avoir un peu d’oxygène passant par les raccords pas encore soudés.

La séquence de soudage doit alors se dérouler dans le sens du flux de gaz, autrement dit commencer par souder au plus près de l’entrée de gaz.

Dans la pratique, il faut réellement tâtonner pour chercher la procédure adaptée. En effet, il existe peu de directives applicables en général.

7 - Couches de condensation ou Bistrage

Lors du soudage de conduites, occasionnellement, des altérations brunâtres ou jaunâtres peuvent se former près du cordon.

Ceci peut aussi se produire lorsque la protection envers par inertage est par ailleurs parfaite et que le cordon ne montre aucune trace de couleurs de revenu.

Ce type d’altérations de la couleur se caractérise par le fait qu’il apparaît uniquement dans une zone étroite à côté du cordon, et souvent seulement d’un seul côté.

Dans ce cas, l’altération de la couleur surgit alors du côté de la racine opposé à la direction du flux du gaz.

La photo 9 montre une catégorie typique d’une telle couche de dépôt.

On reconnaît l’altération de la couleur près du cordon tandis que la racine de soudure reste vierge.

Dans d’autres cas, la couche apparaît sous forme d’une altération de couleur localisée, comme un fin brouillard, souvent seulement apparent à un seul endroit du cordon.

La cause de ces altérations de la couleur est encore largement inconnue.

On suppose qu’il s’agit de vapeurs métalliques, souvent riches en manganèse, émergentes du métal de base déjà à des températures relativement basses, autrement dit sous la température de fusion du métal de base, et emportées par le flux de gaz avant de finalement se condenser à nouveau sur les zones plus froides à proximité du cordon.

La pratique montre que ces couches peuvent prendre des formes très diverses.

Elles adhèrent essentiellement au support, mais parfois il suffit d’un simple chiffon pour les essuyer.

On a également rapporté que dans certains cas, l’altération de la couleur était apparue après un certain temps. Dans ce cas, le cordon est parfaitement propre juste après

le soudage, et ne présente aucune altération de la couleur.

Quelques heures plus tard, les bandes caractéristiques apparaissent

Le mécanisme qui se dissimule derrière ces altérations de couleur est probablement beaucoup plus complexe qu’une simple condensation.

De même, l’impact de telles couches sur le comportement de la corrosion de l’acier est encore totalement méconnu.

En se basant sur ses connaissances, l’auteur pense qu’il n’est même pas clairement établi qu’il y ait un impact quelconque.

À vrai dire, les couches de condensation sont encore et toujours une source de réclamation, en particulier pour les applications avec des exigences extrêmement sévères en matière de qualité de cordon, par exemple pour les conduites dans l’industrie agroalimentaire et pharmaceutique.

Selon notre expérience, la modification du gaz de protection de racine est impuissante contre de telles couches. Elles apparaissent indépendamment du fait qu’on utilise de l’argon, de l’azote ou du gaz formier.

Une approche prometteuse pour prévenir de telles couches consiste à accélérer le flux de gaz à proximité de la paroi de la conduite par l’intermédiaire de dispositifs spéciaux de protection envers par inertage.

Ce procédé permet de «souffler» les substances responsables et de faire disparaître les altérations apparentes de la couleur. La majeure partie des impuretés se dépose en premier de préférence sur la surface relativement froide du corps déplaceur et ne peut donc plus corrompre la surface du conduit sous forme de condensat.

PanGas / Groupe LINDE a mis au point un tel dispositif spécial de protection envers par inertage, particulièrement adapté aux cas où l’apparition de couches de condensation est à proscrire, par exemple pour l’industrie agroalimentaire et pharmaceutique.

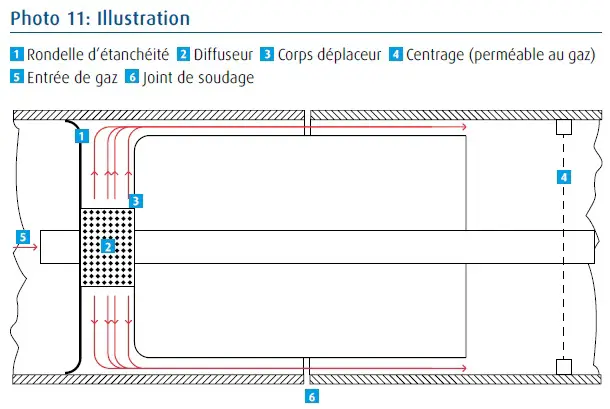

Ce principe formier est composé d’un dispositif formier par ailleurs conventionnel auquel on a ajouté un corps déplaceur spécial.

Cette construction génère un flux de gaz axial au ras de la paroi à très grande vitesse qui prévient la formation de couches de condensation, photo 10.

Le diamètre du corps déplaceur doit être sélectionné afin que l’espace intermédiaire restant entre lui et la paroi du tube soit suffisamment petit pour générer une vitesse de flux suffisante, tout en étant suffisamment grand pour laisser la place nécessaire à la racine du cordon.

Dans la plupart des cas, une distance de 4 mm est une valeur convenable. En fonction de l’application, une valeur inférieure ou supérieure peut être raisonnable.

Le diamètre du corps déplaceur doit donc être ajusté selon le diamètre intérieur du tube (résultant du diamètre extérieur et de l’épaisseur de la paroi), et selon l’espace intermédiaire requis.

En raison du grand nombre de combinaisons de diamètres de tubes, épaisseurs de parois et d’écartement nécessaire, il est impossible d’offrir des dispositifs standards.

Le principe est toutefois si simple qu’il est facile de fabriquer soi-même un corps déplaceur spécialement adapté pour toutes les cotes de tubes requises.

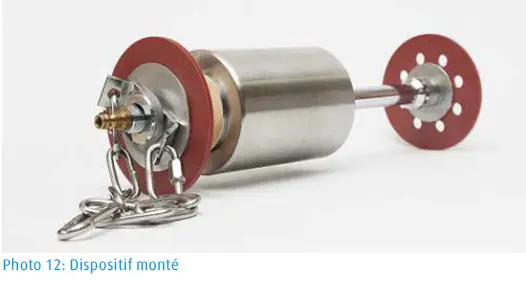

La photo 12 montre un exemple de version. Il faut faire attention à ne pas complètement colmater le côté sortie de gaz afin que la grande quantité de gaz requise puisse sortir sans rencontrer

d’obstacle.

En plus de l’efficacité de nettoyage, le dispositif Cleanflow présente aussi l’avantage de rendre quasi-superflu le temps de prébalayage.

On peut déjà commencer à souder quelques secondes (!) après le début du flux de gaz, ce qui représente un avantage décisif en matière de productivité.

On peut aussi utiliser le dispositif sans corps déplaceur dans une configuration conventionnelle, ce qui augmente d’autant la flexibilité du système.

Une autre méthode pour prévenir la formation de telles couches de dépôts consiste à travailler avec un apport de chaleur très faible et des bains de fusion aussi petits que possible.

Pour le soudage orbital à l’arc TIG, il est ainsi possible de souder avec un programme par étapes, autrement dit la torche se déplace pas à pas et effectue une soudure seulement pendant la courte immobilisation

8 - Distribution des gaz dans les tuyaux

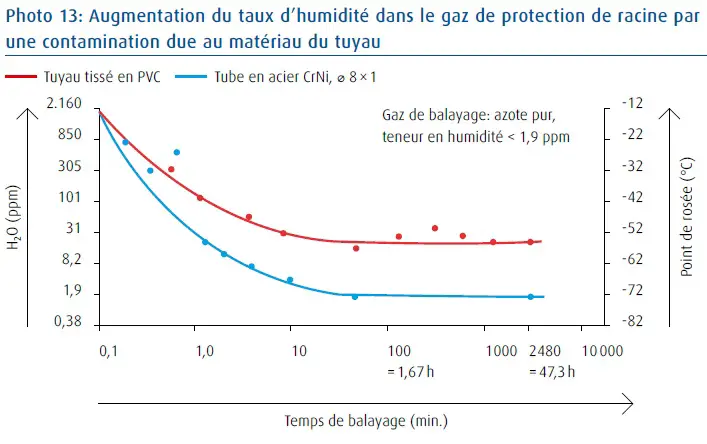

L’étanchéité ou la perméabilité au gaz des tuyaux de gaz est souvent mal évaluée. En fonction de la qualité du tuyau utilisé, les tuyaux autorisent une diffusion plus ou moins importante de l’oxygène ou de l’humidité à l’intérieur du tuyau.

Contrairement à l’idée communément reçue, que le tuyau soit sous pression ou non ne joue aucun rôle.

Ce qui importe, c’est uniquement la différence de concentration en humidité et oxygène entre le volume de gaz dans le tuyau et le côté extérieur du tuyau ou la différence de pression partielle induite.

Si le tuyau achemine de l’argon sec à 1 MPa (10 bar), alors pour une humidité relative ambiante normale, la différence de concentration entre le gaz dans le tuyau et l’air extérieur dépasse le facteur 500, autrement dit, l’humidité pénètre dans tous les cas à l’intérieur du tuyau et donc dans le gaz.

Les tuyaux en PVC p. ex. autorisent comparativement des taux de diffusion élevés.

Si un tel tuyau est abandonné sur le sol de l’atelier pendant le weekend, qui plus est dans une flaque, le gaz de protection acheminé dans le tuyau sera fortement chargé en humidité lors de la mise en service du dispositif, ce qui occasionnera des problèmes pour le soudage.

L’humidité emmagasinée dans le tuyau est lentement restituée au gaz circulant à l’intérieur de celui-ci. Un balayage de courte durée pour évacuer le gaz ne sert donc à rien.

La photo 13 montre clairement que sous certaines conditions même après un balayage de plusieurs jours avec du gaz d’essai sec (teneur en humidité inférieure à 1,9 ppm) la teneur en humidité résiduelle à la sortie du tuyau peut encore être toujours très élevée.

En attendant, on peut trouver sur le marché des tuyaux de gaz de conception spéciale qui se caractérisent par un taux de diffusion particulièrement faible. Lorsque les exigences en matière de pureté du gaz sont très hautes, par exemple pour l’usinage de l’aluminium ou du titane,

il est recommandé d’utiliser ces tuyaux.

Dans la perspective de réduire le taux d’échec, on doit prendre en considération le prix plus élevé par rapport aux tuyaux standards.

L’institut des techniques de soudage et d’assemblage du RWTH d’Aix-la-Chapelle a mené une recherche complète à ce sujet avec de nombreux tuyaux différents. Les résultats de cette recherche sont disponibles auprès de l’ISF [6].

En règle générale, il est recommandé que la conduite de gaz soit dans la mesure du possible en acier surfin pour éviter une contamination du gaz avec l’humidité avant tout. Si possible, il faut aussi renoncer à utiliser des raccords rapides dans la conduite d’alimentation.

9 - Sécurité de travail pendant la protection envers par inertage des tuyaux

La protection envers par inertage, lorsqu’elle est réalisée dans les règles de l’art en observant les règles de sécurité, est une technique extrêmement fiable. Il faut obligatoirement observer certains aspects pour éviter les accidents.

Travailler avec des gaz pour protéger l’envers par inertage comporte essentiellement deux sources de danger:

→→ Formation de mélanges détonants en cas d’utilisation de gaz de protection de racine contenant de l’hydrogène

→→ Suffocation due à des quantités de gaz trop importantes ou une aération insuffisante

Si on travaille avec des gaz de protection de racine contenant de l’hydrogène, il faut en général veiller à ne pas former de mélange détonant avec l’air.

Pour qu’un mélange détonant puisse se former, il faut toutefois atteindre certaines concentrations minimales d’air ou d’hydrogène.

La teneur limite de l’hydrogène dans le mélange fini (gaz en bouteille) est pour le gaz formier de 5,5 %, pour les mélanges argon/hydrogène de 4,2 %. Si on utilise des mélanges de gaz dont la

teneur en H₂ est inférieure à cette valeur limite, aucun mélange détonant ne peut se former avec l’air.

Ces teneurs limites ont été déterminées expérimentalement et ne peuvent pas être comparées avec les classifications d’inflammabilité indiquées dans les fiches de données de sécurité relatives aux mélanges de gaz.

Celles-ci ont été calculées en prenant compte des facteurs de sécurité fixes.

Il s’ensuit que les limites d’inflammabilité calculées et expérimentales ne concordent pas forcément. Pour indiquer une valeur dans les fiches de données de sécurité, il est obligatoire d’indiquer la valeur calculée.

Ainsi, s’il est possible de former des mélanges détonants avec un gaz formier 90/10 (90 % N₂ + 10 % H₂), il est pratiquement impossible de faire de même avec un gaz formier 95/5 (95 % N₂ + 5 % H₂). La fiche technique DVS 0937 recommande donc de brûler à la torche le gaz de protection de racine à la sortie du volume à balayer lorsque la teneur en hydrogène dépasse 10 %.

Mais attention: Cette teneur limite d’hydrogène de 10 % ne signifie pas qu’en deçà de cette teneur un mélange détonant avec l’air soit impossible!

En fait, elle est bien plus dérivée du fait que la plupart des fabricants de gaz offrent le gaz formier ainsi nommé (mélanges d’azote et d’hydrogène) uniquement avec différentes concentrations.

En règle générale, aucun produit n’est disponible avec une teneur en hydrogène comprise entre 5 % et 10 %.

Le brûlage à la torche peut s’effectuer au moyen d’une source d’allumage à la sortie de gaz, par exemple une petite flamme de gaz brûlant en continu.

Pour éviter toute suffocation, observer les mêmes consignes en vigueur que pour l’utilisation de gaz de protection de soudure.

La présence de gaz asphyxiants et la modification mortelle de l’atmosphère ne sont signalées par aucun avertissement, car le gaz formier et tous les autres gaz de protection de racine sont sans odeur, incolores et insipides.

Pour les personnes non averties du risque, aucun signe d’alerte ne précède l’asphyxie par les gaz inertes.

En particulier pour les travaux dans des locaux exigus ou en cas de mauvaise ventilation, il faut faire très attention.

Le balayage de grands volumes a pour corollaire de nécessiter de grandes quantités de gaz.

P. ex., si un réservoir d’une capacité de plusieurs mètres cubes est totalement balayé au gaz, il ne faut libérer brusquement et complètement le gaz de protection de racine après avoir terminé les travaux de soudure.

Tout au contraire, il faut aérer lentement le réservoir et évacuer en toute sécurité le gaz qui s’échappe vers l’extérieur. Pour une situation comparable ou de ce type, il faut distinguer entre deux cas différents:

1. Le volume à balayer, par exemple un grand réservoir, est rempli avec un gaz de protection de racine inerte ou quasi-inerte ne contenant pas d’hydrogène (p. ex. azote).

Dans ce cas, il faut à la fin des travaux lentement balayer le réservoir avec de l’air pour éviter de libérer en même temps de grandes quantités d’azote dans le hall d’usine. Ceci pourrait entraîner localement un manque d’oxygène et dans le pire des cas des asphyxies.

2. Le volume à balayer est rempli avec un gaz de protection de racine contenant de l’hydrogène (p. ex. gaz formier 90/10).

Dans ce cas, il ne faut balayer à l’air sous peine de former un mélange détonant à l’intérieur du réservoir. Tout au contraire, il est recommandé de commencer à balayer avec de l’azote, puis comme dans le cas 1, d’aérer.

Il faut aussi éviter dans ce cas de libérer de grandes quantités de gaz formier à la fois dans l’environnement de travail pour prévenir la formation de gaz détonants. Il faut donc conduire le gaz qui s’échappe à l’extérieur.

La procédure décrite dans le deuxième cas s’applique aussi au balayage d’un réservoir rempli d’air avec un gaz de protection contenant de l’hydrogène, car il peut là aussi se former des mélanges détonants.

Il faut d’abord réaliser l’inertage du réservoir avec de l’azote,puis balayer ensuite p. ex. avec du gaz formier.

Il faut aussi faire attention à ce qui se passe avec le gaz de protection de racine lorsque celui-ci a quitté l’emplacement à protéger envers par inertage ou le dispositif formier.

S’il se trouve du côté du dispositif où se trouve la sortie de gaz, p. ex. encore une longue conduite, celle-ci va se remplir lentement mais sûrement avec du gaz de protection de racine.

Cette quantité de gaz peut dans des conditions adverses entraîner des accidents par asphyxie ou des explosions. Veuillez observer que:

Le gaz ne disparaît pas simplement après avoir quitté le dispositif de protection envers par inertage!

Pour plus d’informations à ce sujet, voir la fiche technique DVS 9037 ainsi que les fiches de données de sécurité relatives aux différents gaz de protection de racine.

10 - Bibliographie de ce guide

[1] Ruge J., Radebold L.: Einfluss von durch Schweissen erzeugten

Oxidfilmen auf die Lochfrassbeständigkeit nichtrostender

austenitischer Chrom-Nickel-Stähle in annähernd neutralen

Chloridlösungen.

BMFT-Abschlussbericht FE-KKs, Vol. 5, Proj.-Nr. B2.6/3,

101-104 (1990), DECHEMA Frankfurt.

[2] DIN EN ISO 14175 (2008-06): Schweisszusätze – Gase und Mischgase

für das Lichtbogenschweissen und verwandte Prozesse.

Beuth Verlag, Berlin.

[3] DIN EN 439 (1995-05): Schweisszusätze – Schutzgase zum

Lichtbogen-

schweissen und Schneiden. Beuth Verlag, Berlin.

[4] Lippold J. C., Kotecki D. J.: Welding Metallurgy and Weldability

of Stainless Steels, Wiley, 2005.

[5] N.N.: DVS-Merkblatt 0937 – Formieren beim Schweissen,

DVS-Verlag.

[6] N.N.: Abschlussbericht AiF 14.426N, Einfluss von Gasschläuchen

auf die Feuchte-, Wasserstoff- und Sauerstoffproblematik in Schutzgasschweissprozessen.

ISF Aachen, 2007.

11 - Identification des photographies de ce guide

Toutes les photographies, sous réserve d’indication contraire, sont la propriété de Linde AG.

Cet article technique est la propriété de la société PanGas AG / GROUPE LINDE.

https://www.pangas.ch/fr/images/pangas-brochure-protection-envers-par-inertage-pendant-le-soudage-f_tcm557-141660.pdf

PanGas AG

Siège principal, Industriepark 10, CH-6252 Dagmersellen

Téléphone 0844 800 300, Fax 0844 800 301, www.pangas.ch

https://www.pangas.ch/fr/

contact@pangas.ch

.

Par: Dominique ADMIN