Cet article technique qui est une bible technique et un guide de la chaude de retrait après le soudage est la propriété de PanGas AG et est rédigé par la société PANGAS / GROUPE LINDE..

PanGas AG

Siège principal, Industriepark 10, CH-6252 Dagmersellen

Téléphone 0844 800 300, Fax 0844 800 301, www.pangas.ch

https://www.pangas.ch/fr/

contact@pangas.ch

1 - Généralités

Cet article technique est rédigé par la société PANGAS AG.

Il traite d’un domaine spécifique des procédés autogènes.

Il est caractérisé par le fait que, pour une bonne réalisation, un certain nombre de connaissances de base en matière de comportement élastique et plastique des matériaux sont nécessaires, de même que des connaissances sur les effets de forces et contraintes et sur les effets de la chaleur.

De plus, il faut faire preuve d’un bon instinct et disposer d’une bonne capacité d’imagination concernant l’effet de contraintes et déformations sur des éléments.

Quasiment chaque situation de chaude de retrait est unique, une planification minutieuse et l’assistance éventuelle de spécialistes expérimentés sont donc indispensables.

2 - Applications

La chaude de retrait consiste à chauffer de manière ciblée desconstructions métalliques, procédé au cours duquel des zonesfortement limitées d’éléments sont chauffées à la température dechaude de retrait.

La chaude de retrait est utilisée dans presquetoutes les entreprises de transformation du métal.

Dans denombreux cas, une fabrication rentable n’est pas possible sans untraitement adapté de la construction par chaude de retrait.

Il estpossible de redresser rapidement des modifications de dimensions,des gauchissements, des déformations et torsions à l’aide de laflamme, en respectant le matériau et de manière sûre. Le champd’application de la chaude de retrait s’étend des pièces simples àcomplexes.

Pour ces dernières, c’est souvent même le seul procédéde redressage possible avec lequel la tolérance dimensionnelleest respectée.

A cela vient s’ajouter le fait qu’une multitude dematériaux peuvent être redressés à la flamme. Il faut alors respecterles caractéristiques spécifiques du matériau.

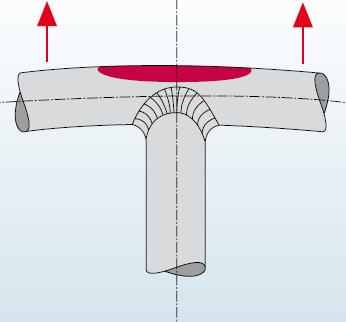

3 - Mode opératoire et effet

Lorsque des pièces sont reliées entre elles par soudure, le métal de soudure rétrécit d’une part lors du refroidissement et, d’autre part, la zone d’influence de la chaleur est d’abord refoulée puis elle rétrécit

également.

Lors du refroidissement de la partie de la pièce concernée, des tensions se créent par superposition des deux rétrécissements et cela conduit à un changement de dimensions de la pièce.

En chauffant de manière ciblée lors de la chaude de retrait, la pièce retrouve sa forme initiale.

Les parties de pièce trop longues sont également chauffées de manière ciblée.

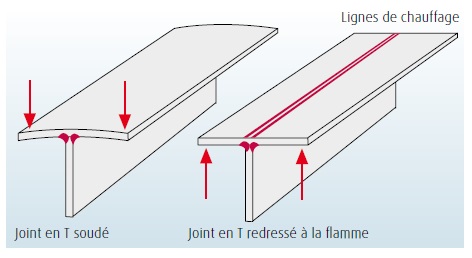

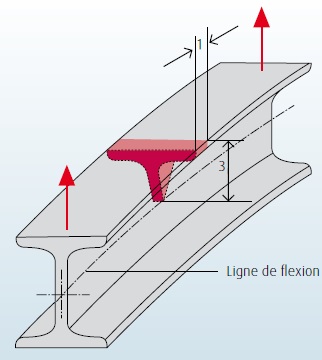

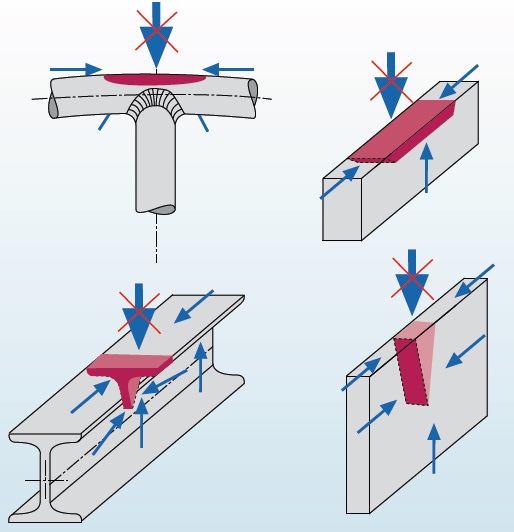

Un refoulement limité dans l’espace a alors lieu, ce qui a pour conséquence un changement de dimensions lors du processus de refroidissement.Ces processus peuvent être montrés avec le joint en T comme exemple (illustration 4.24).

Tout d’abord, la soudure d’angle bilatérale est réalisée, et les soudures ainsi que les zones d’influence de la chaleur rétrécissent à la fois au niveau de l’âme et de la membrure, conduisant à gauchissement angulaire dans la membrure.

Le procédé de chaude de retrait linéaire se fait du côté opposé à la soudure d’angle, aux endroits où la membrure doit être rétrécie.

Le nombre et la longueur des lignes de chauffage dépendent du gauchissement, des dimensions et des contraintes internes de la pièce.

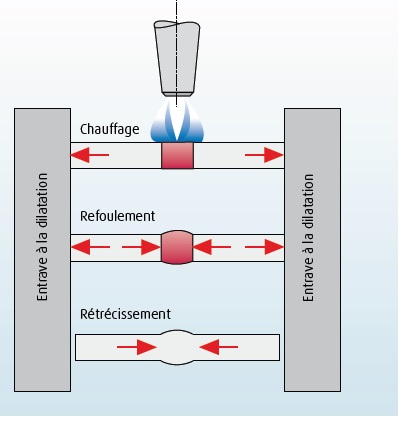

Lors de la chaude de retrait, la pièce est chauffée localement, de manière ciblée, jusqu’au domaine plastique. Une compression durable est engendrée par le fait que la dilatation est entravée.

Lors du refroidissement, un raccourcissement correspondant à la partie refoulée a lieu dans la pièce, ce qui conduit à la modification de longueur et de forme souhaitée.

3 facteurs constituent la chaude de retrait :

Chauffage – Refoulement – Rétrécissement

Contrairement à la déformation au marteau, qui allonge les parties de pièce, il y a toujours un raccourcissement de la partie de la pièce chauffée lorsqu’une flamme est utilisée.

4 - Matériaux

Tous les matériaux adaptés au soudage peuvent être redressés à la flamme sans problème si les caractéristiques spécifiques au matériau sont prises en compte avec le même soin qu’habituellement

lors du soudage. Pour chaque matériau métallique, le module d’élasticité, et donc la résistance, baissent lorsque la température monte.

Lors du chauffage de parties de pièces limitées jusqu’au domaine plastique, le matériau flue et est refoulé car il ne peut pas se dilater.

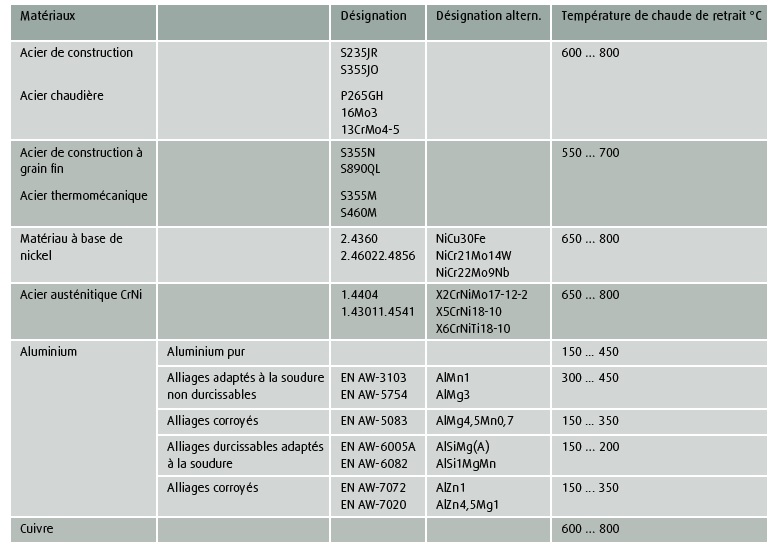

Des températures de chaude de retrait différentes sont nécessaires pour différents matériaux (tableau 4.15).

5 - Gaz combustibles

Lors de la chaude de retrait, les zones de la pièce doivent être chauffées rapidement jusqu’à la température de chaude de retrait, de manière concentrée et limitée dans l’espace.

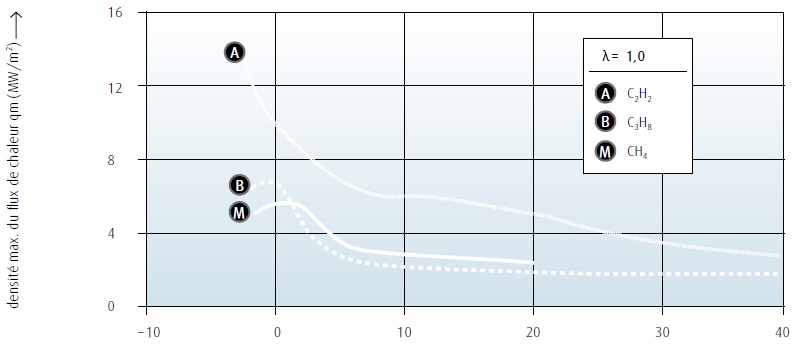

Ceci n’est possible que si on peut obtenir une forte densité du flux de chaleur sur un espace très limité de la surface de la pièce.

Cette forte densité du flux de chaleur est atteinte en particulier par la flamme acétylène oxygène,

grâce à la combustion primaire intensive.

Les gaz combustibles dont l’effet de chaleur réside plus spécifiquement dans le transfert de chaleur de la combustion secondaire à grande surface ne sont pas adaptés pour la chaude de retrait.

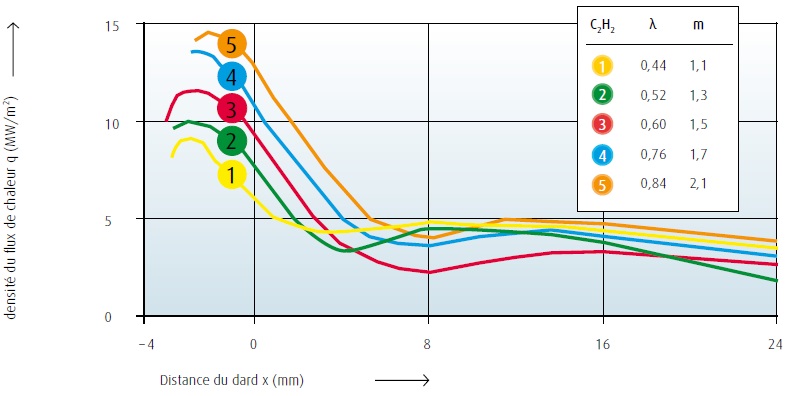

L’acétylène est, de ce point de vue, différent des gaz à combustion lente que sont le propane et le gaz naturel (illustration 4.27 en haut).

Les performances de l’acétylène peuvent être sensiblement améliorées en augmentant le rapport du mélange gaz combustible/oxygène (illustration 4.27 en bas).

Ainsi, le réglage optimal de la flamme est très important pour la chaude de retrait.

Une chaude de retrait correcte n’est possible qu’avec l’acétylène!

6 - Chalumeau

Le chalumeau classique pour la chaude de retrait est le chalumeau oxyacétylénique à une flamme, comme pour les travaux généraux en technique autogène (illustration 4.29).

Pour des utilisations spécifiques, comme par exemple pour éliminer un gauchissement angulaire de constructions métalliques soudées ou pour remédier aux bosses sur des tôles épaisses, les chalumeaux

multiflammes commutables se sont avérés être une très bonne solution.

Ces appareils sont basés sur le chalumeau à une flamme habituel et comportent 3 ou 5 buses individuelles placées en ligne et séparées de 30 mm, alimentées par un injecteur.

La chaude de retrait sur tôles épaisses est plus efficace avec des chalumeaux multiflammes ou des chalumeaux spéciaux

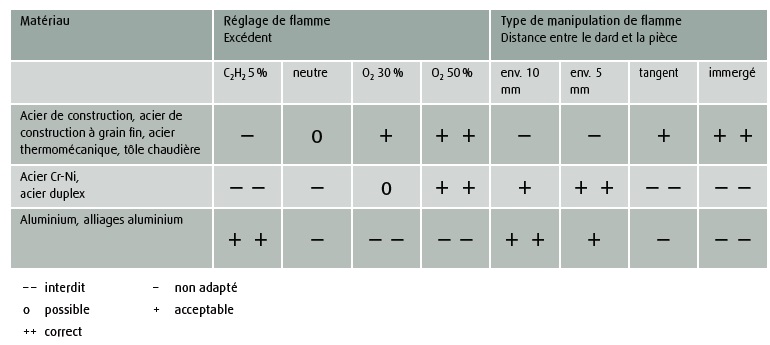

7 - Réglage et manipulation de la flamme lors du redressage

Lors du chauffage, il ne faut pas seulement faire attention à la hauteur de la température de chaude de retrait mais également au réglage de la flamme afin de travailler de manière adaptée aux

caractéristiques spécifiques du matériau.

Lors de la chaude de retrait, différents réglages de flamme sont utilisés.

Seule une flamme oxyacétylénique puissante est utilisée.

Selon le matériau, elle pourra être neutre ou excédentaire en oxygène ou acétylène.

Tous les aciers ferritiques sont redressés avec une flamme neutre ou, mieux encore, une flamme oxydante (jusqu’à 50 % O2 en excédent).

Les aciers austénitiques nécessitent au contraire un excédent d’oxygène dans tous les cas.

Pour la chaude de retrait d’aluminium, on choisira au contraire un réglage de flamme comportant légèrement plus d’acétylène.

Trois réglages de flamme sont utilisés avec différents types de manipulation (distance entre la pointe du dard et la surface de la pièce).

L’ouvrier expérimenté travaille, avec les matériaux ferritiques, avec un dard tangent ou, mieux encore, «immergé», c’est-à-dire que la distance entre le chalumeau et la pièce est plus petite que la longueur du dard, dans le cas d’un dard «immergé».

Le transfert de chaleur est alors meilleur qu’avec un dard tangent.Il est possible de travailler plus rapidement.

Attention, car le risque de fonte est plus élevé avec ce type de manipulation.

Les matériaux austénitiques, au contraire, sont redressés avec un léger espace entre le dard et la surface de la pièce.

Avec ce type de manipulation, cela évite un éventuel recouvrement de la zone redressée par du

carbone de la zone de travail de la flamme, en cas de réglage neutre de la flamme.

La présence de carbone pourrait conduire à la formation de carbure de chrome aux joints de grain si la flamme est appliquée longtemps et que la température de dressage est trop élevée.

Pour les matériaux aluminium, la distance entre le dard et la surface de la pièce est encore plus grande que pour les matériaux austénitiques afin d’être adaptée à la température de fusion basse de l’aluminium.

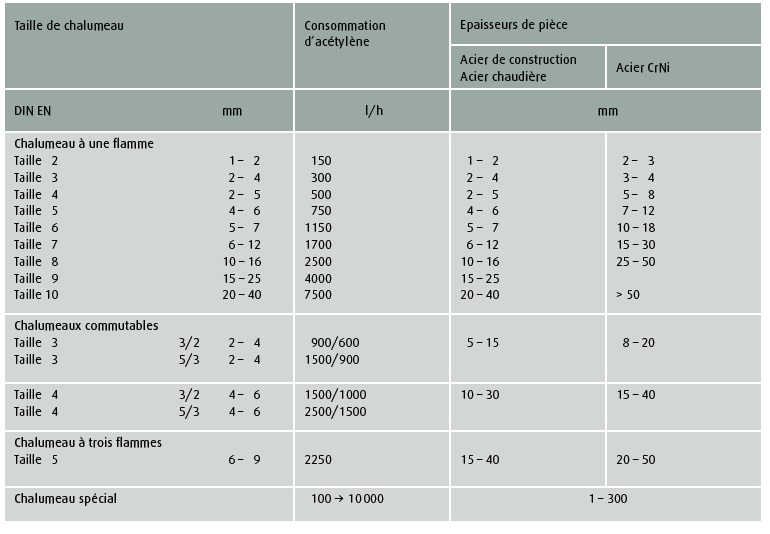

8 - Choix de chalumeaux pour la chaude de retrait

Le choix de la taille de chalumeau adaptée pour la chaude de retrait de tôles, tuyaux et profilés dépend de l’épaisseur de la pièce et du matériau. Pour une utilisation pratique, la désignation habituelle de

chalumeaux a fait ses preuves quant au choix de la taille de chalumeau adaptée.

La plage d’épaisseurs de tôles pouvant être traitées du point de vue du soudage lors du processus de soudage aux gaz y est indiquée.

Règle de base pour le choix de chalumeau: le critère pour le choix du chalumeau est l’épaisseur de la pièce. La taille de chalumeau correspondante est associée à cette dernière.

9 - Matériaux et chalumeaux

Acier de construction, acier de construction à grain fin, acier thermomécanique

(conduction thermique normale)

On prendra un embout de soudage d’une ou deux tailles plus grandes que l’embout de chalumeau qu’on utiliserait pour un soudage aux gaz de l’épaisseur de pièce devant être dressée à la flamme.

Exemple: épaisseur de tôle 12 mm

Taille de chalumeau: 7 ou 8

Aciers inoxydables

(conduction thermique plus faible)

On prendra un embout de soudage de la même taille ou une taille plus petite que l’embout de chalumeau qu’on utiliserait pour un soudage par fusion de l’épaisseur de pièce devant être dressée à la flamme.

Exemple: épaisseur de tôle 12 mm

Taille de chalumeau: 6

Aluminium et alliages aluminium

(très grande conduction thermique)

On prendra un embout de soudage au moins deux tailles plus grandes que l’embout de chalumeau qu’on utiliserait pour un soudage par fusion de l’épaisseur de pièce devant être dressée à la flamme.

Exemple: épaisseur de tôle 15 mm

Taille de chalumeau: 8 ou 9

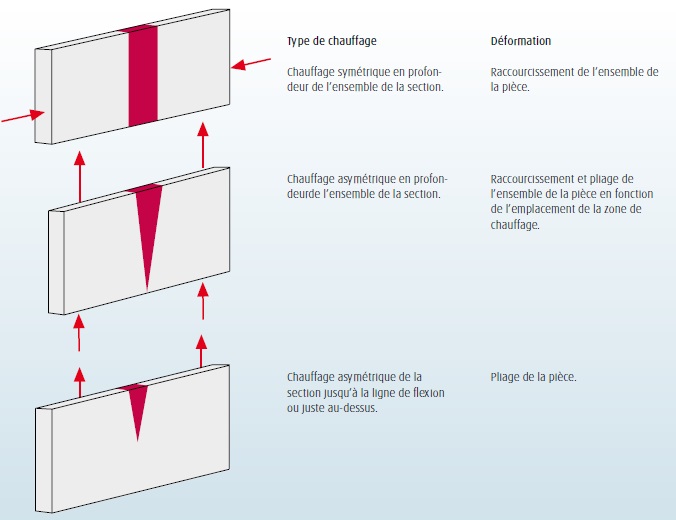

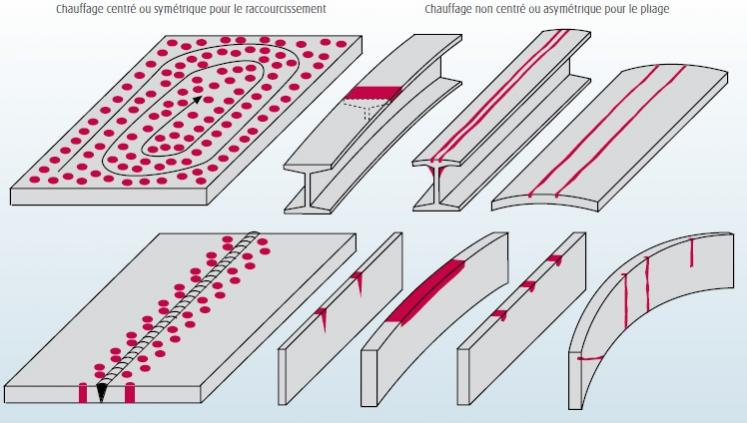

10 - Types de chauffage de base pour le raccourcissement et pliage

Des parties de pièce peuvent être chauffées localement à l’aide de la flamme.

Comme la dilatation thermique n’est pas possible, il y a refoulement.

C’est la position de l’emplacement de refoulement de la pièce qui détermine le changement de forme.

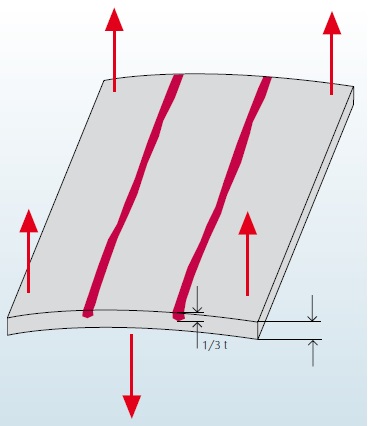

11 - Chauffage centré ou symétrique pour le raccourcissement

Si un élément est chauffé de manière homogène jusqu’à la température de chaude de retrait sur toute l’épaisseur de la pièce, la partie chauffée se compresse – à condition que la dilatation ait été suffisamment entravée pendant le chauffage.

Dans ce cas, l’ensemble de la pièce est raccourci de la valeur refoulée.

On parle d’un chauffage symétrique ou central. Les grandes contraintes résiduelles de soudage sont éliminées en fonction de la position des soudures par rapport à l’emplacement de la chaude de retrait.

12 - Chauffage non centré ou asymétrique pour le pliage

En cas de chauffage unilatéral d’une pièce, concernant uniquement l’épaisseur de la pièce à proximité de la surface, le refoulement n’a lieu lui aussi que dans la partie chauffée.

En règle générale, la dilatation thermique est empêchée par le reste de la pièce, qui reste froid. De cette manière, les pièces peuvent être courbées de manière ciblée.

On parle de chauffage asymétrique ou non centré.

Les contraintes résiduelles de soudage présentes dans la pièce se détendent et sont écrasées par des contraintes de retrait suite à la chaude de retrait.

Les pointes de tension dans la pièce sont éliminées.

Il n’est pas rare de voir qu’en raison d’un choix de chalumeau inadapté ou de manipulation imprécise, des pièces sont à la fois raccourcies et pliées, même si seulement un des deux types de déformation est souhaité. L’utilisation d’un chalumeau trop petit engendre un temps de chauffage trop long et donc parfois un chauffage trop profond non souhaité.

Il n’y a pas d’accumulation thermique et donc pas de refoulement local. Ainsi, la déformation de pièce souhaitée n’a pas lieu.

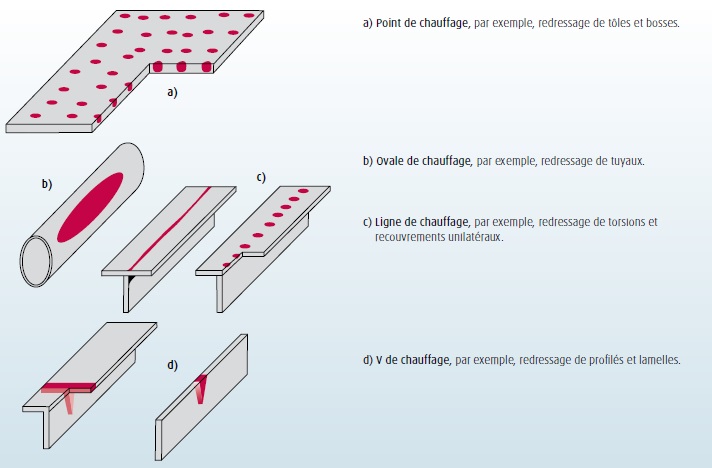

13 - Figures de chauffage lors de la chaude de retrait

Généralités

Selon la pièce et le degré de déformation, différentes figures de chauffage sont utilisées afin d’obtenir un résultat aussi bon que possible.

Sauf pour le point de chauffage, les figures de chauffage doivent être dessinées sur la pièce afin de permettre une vue d’ensemble concernant le chauffage à réaliser.

Il n’est pas nécessaire ni conseillé de dessiner les points de chauffage sur les tôles.

Un agencement géométrique trop régulier des points peut conduire à des zones de rétrécissement en lignes qui ne permettent pas d’obtenir le résultat voulu.

Une répartition irrégulière des points est plus adéquate.

Redressage de produits minces à l’aide de points de chauffage

Les points sont utilisés principalement pour la chaude de retrait de tôles minces, pour l’élimination de bosses sur des tôles.

L’agencement des points de chauffage sur la surface de la tôle est irrégulier.

Des rangées de points en ligne engendrent des zones de raccourcissement renforcées pouvant conduire à la formation de plis.

Un point de chauffage doit être petit.

La pièce est chauffée en profondeur afin d’obtenir un raccourcissement étendu de la pièce.

Un grand nombre de petits points est largement plus efficace qu’un petit nombre de grands points. Ces derniers causent des bosses supplémentaires sur la tôle.

Contrairement aux recommandations pour le choix de chalumeau pour aciers de construction, pour une épaisseur de tôle inférieure à 3 mm, des tailles de chalumeau identiques à l’épaisseur de tôle sont

utilisées afin d’obtenir des points de chauffage aussi petits que possible.

Les tôles ouvertes sur un ou plusieurs côtés ne peuvent pas être redressées à la flamme sans un renfort fermé.

Il faut toujours qu’il y ait un panneau fermé.

Toute pièce de renforcement et toute soudure sont considérées comme délimitation de panneau.

Le cas échéant, les panneaux de tôle d’une taille trop grande doivent être divisés en plusieurs panneaux plus petits, par exemple à l’aide de bandes apposées.

Des points sont réalisés avec système sur les panneaux de tôle individuels, de l’extérieur vers l’intérieur, le panneau étant traité en forme de spirale, en partant du renfort et en se dirigeant vers le centre du panneau. Pour obtenir des surfaces lisses sur la pièce, les points de chauffage sont frappés avec un marteau adapté. Un outil plat doit être utilisé sur le côté opposé pour faire contre-pression lors de cette opération.

Des outils fabriqués dans le même matériau doivent être utilisés lors de la chaude de retrait avec de l’acier

chrome-nickel.

14 - Ovale de chauffage des tuyaux

Les tuyaux et autres pièces creuses à symétrie radiale peuvent être redressés à la flamme de manière simple et efficace. L’application principale de la chaude de retrait consiste à éliminer des déformations

résultant du raccordement unilatéral d’embranchements de tuyau.

La cause de la déformation résultant en premier lieu du soudage réside dans le refoulement et le rétrécissement consécutif de la soudure et de la zone d’influence thermique.

Cette déformation est éliminée en chauffant un emplacement en forme d’ovale sur le côté opposé à l’embranchement à l’aide d’un chalumeau adapté à l’épaisseur de la paroi du tuyau.

La règle de base est la suivante:

Le côté long de l’ovale doit toujours suivre la longueur du tuyau. Selon la déformation, l’ovale de chauffage s’étendra jusqu’à la hauteur de l’axe de symétrie du tuyau, la paroi du tuyau étant chauffée en profondeur.

Il y a refoulement de la zone chauffée, ce qui provoquera le changement

de forme souhaité après le refroidissement.

Un ovale de chauffage tourné de 90 degrés a le même effet qu’un V de chauffage, qui peut engendrer un pli du tuyau.

Pour des déformations légères, des points de chauffage individuels à chauffage profond ou une ligne de points de chauffage peut résoudre le problème.

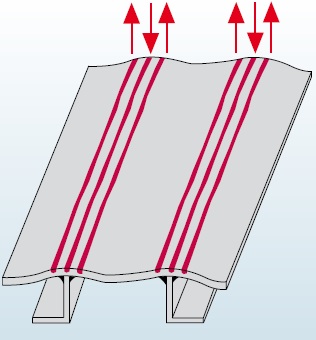

15 - Ligne de chauffage pour l'élimination de gauchissement angulaire

Le gauchissement angulaire est le type de déformation le plus fréquent et le plus visible.

Dans de nombreux cas, il peut être éliminé en faisant une ou plusieurs lignes de chauffage parallèles sur le côté opposé à la soudure d’angle.

Une ligne de chauffage est particulièrement efficace lorsque seulement un tiers de l’épaisseur de la pièce est amené à la température de chaude de retrait.

Pour cela, il est indispensable d’utiliser des chalumeaux puissants et absolument adaptés à l’épaisseur de tôle.

La profondeur de pénétration de la température dans la surface de la pièce est contrôlée au moyen de la couleur d’incandescence de la surface située juste derrière le dard du chalumeau de dressage.

L’ouvrier expérimenté retire brièvement le chalumeau de la pièce afin d’avoir une idée de la vitesse d’avancement.

Avec un réglage de flamme optimal, une distance correcte entre le dard et la surface de la pièce ainsi qu’une vitesse d’avancement adaptée, la couleur incandescente rouge sombre s’affaiblira immédiatement.

Si l’incandescence reste relativement longtemps, cela signifie que la pénétration de chaleur dans la pièce est trop profonde.

Le résultat de la chaude de retrait n’est alors pas optimal.

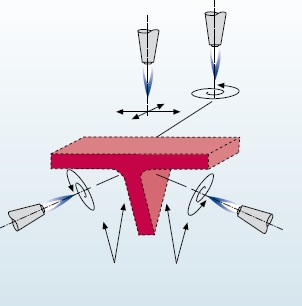

Les chalumeaux commutables, aussi connus sous le nom de chalumeaux commutables multiflammes 3/2 et 5/3, sont favorisés pour éliminer un gauchissement angulaire sur des constructions soudées et pour supprimer les bosses sur des panneaux de tôle relativement épais.

Le réglage de flamme, la distance du dard à la surface de la pièce et la vitesse d’avancement doivent être soigneusement harmonisés.

Les stabilisateurs ou patins directeurs sont réglés de manière à ce que le dard touche la surface de la pièce. Lorsque la flamme est réglée de manière optimale et que la vitesse d’avancement est adaptée, il y a trois zones de chauffage qui doivent présenter des zones froides clairement reconnaissables entre les différentes lignes de chauffage.

Il est à éviter que les lignes de chauffage entrent l’une dans l’autre, car un chauffage profond de la pièce aurait lieu lors d’un tel mode opératoire. Il n’y aurait pas de chauffage non centré.

L’élimination planifiée du gauchissement angulaire n’aurait pas lieu.

Les chalumeaux commutables multiflammes sont disponibles en deux tailles.

La distance entre les buses individuelles est de 30 mm, dans des tailles de chalumeau 3 et 4.

La taille de chalumeau 2 à 4 est utilisée jusqu’à une épaisseur de tôle de 15 mm.

La taille de chalumeau 4 à 6 peut être utilisée de manière efficace avec des épaisseurs de tôle > 15 mm.

16 - Le V de chauffage

Le V de chauffage est utilisé principalement sur les profilés et les lamelles verticales lorsque le but de la chaude de retrait est d’obtenir de fortes déformations.

La pièce est toujours chauffée en profondeur, de manière homogène, de la pointe du V jusqu’à la base.

La forme et la taille du V doivent être adaptées aux dimensions de la pièce.

Le V de chauffage doit être nettement délimité, pointu et long.

Le rapport de longueur entre la base et la hauteur du V ne doit pas dépasser un rapport de 1 à 3.

La hauteur du V doit être choisie de manière à ce que la pointe du V ne dépasse la ligne de flexion du profil que de manière négligeable.

Lors de ce procédé, la résistance des zones non chauffées de l’élément sert à empêcher la dilatation.

Il est conseillé de dessiner la forme du V de chauffage des deux côtés sur la pièce afin d’assurer un chauffage du V au même endroit des deux côtés.

Si le chauffage est décalé, il n’y aura pas de zone de chauffage cunéiforme mais une partie indéfinie de la pièce sera chauffée.

Cela ne provoque pas le résultat de redressage voulu.

Le mode opératoire est le même pour les profilés. Le V de chauffage est dessiné.

Ici aussi, on commence par chauffer la pointe du coin (âme) en direction de la membrure. La base du V détermine la largeur du chauffage de la membrure.

On chauffera la gorge à la jonction entre âme et membrure – la zone avec la plus grande accumulation de matériau – de préférence en réalisant le chauffage, en alternance, depuis le côté supérieur de l’âme et celui de la membrure.

Afin d’éviter des paliers entre la zone de membrure chauffée et les parties non chauffées de la membrure,

il est recommandé de baisser la température de chaude de retrait de la zone au bord de la membrure chauffée d’environ 50 °C.

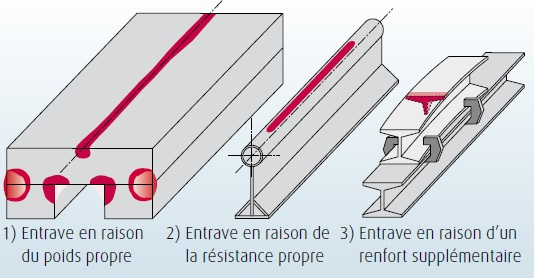

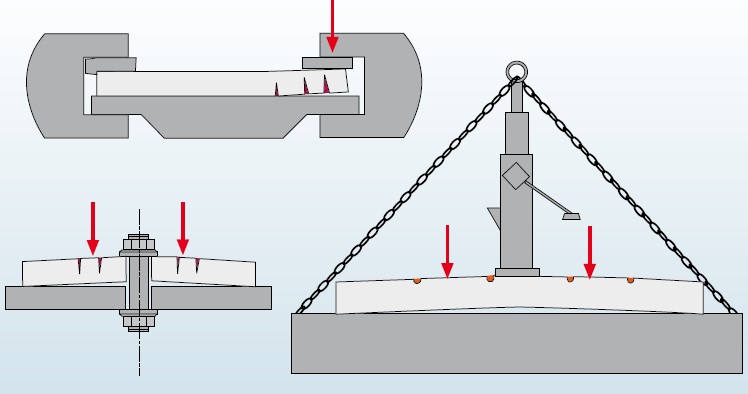

17 - Entrave à la dilatation thermique

Le refoulement de l’emplacement redressé suite à l’apport de chaleur est une condition nécessaire au succès de l’opération.

Si l’élément n’est pas assez résistant pour empêcher la dilatation thermique pendant le processus de chauffage, il faut prendre des mesures supplémentaires au niveau de l’emplacement de la chaude de retrait dans ce but, pour que le refoulement puisse avoir lieu dès le début du chauffage.

Il est essentiel d’entraver la dilatation thermique de l’extérieur si des éléments peu résistants doivent être redressés avec succès.

Pour des sections d’une certaine épaisseur, une entrave supplémentaire à la dilatation permet une chaude de retrait plus rapide et plus efficace.

Lors de l’utilisation de moyens mécaniques pour empêcher la dilatation, faire attention à ce que les éléments ne soient pas contraints. Les entraves à la dilatation utilisées ne doivent pas contraindre mais seulement maintenir.

Si des forces de contrainte trop élevées sont présentes, l’élément pourra se plier dans la partie

18 - Outils de serrage pour empêcher la dilatation de tôles minces

Les tôles minces et pièces instables ne peuvent pas être redressées à la flamme sans renfort particulier.

Les pièces individuelles sont redressées à la flamme selon la méthode classique: cadre fermé et chauffage profond à l’aide de points de chauffage aussi petits que possible en partant du bord du cadre et en allant vers le centre du panneau de tôle.

Le panneau est «tendu», de la même manière que la membrane d’un tambour est tendue.

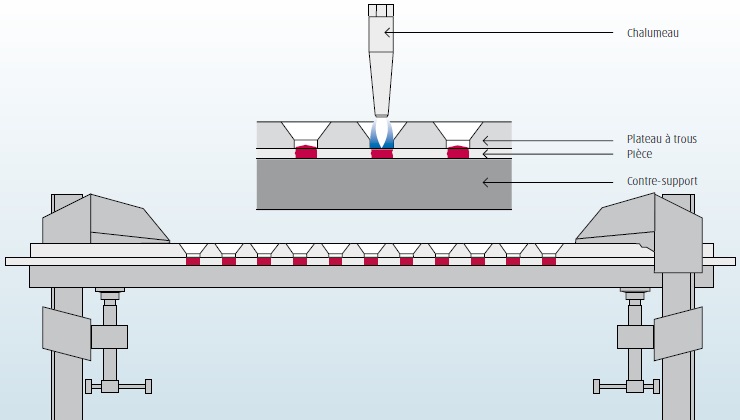

Dans la fabrication en série, par exemple pour la construction de wagons, les plateaux à trous adaptés à la taille des différents panneaux ont fait leurs preuves.

Ils forcent le panneau au niveau souhaité et le maintiennent pendant le processus de chauffage.

La taille et l’épaisseur du plateau à trous et les espacements des trous dépendent des pièces et de l’épaisseur

de l’élément. Les dimensions se basent souvent sur des dizaines d’années d’expérience.

La chaude de retrait avec plateaux à trous ne fonctionne que si la partie de tôle à dresser est soutenue par une plaque stable du côté opposé.

Dans la construction ferroviaire, où le tôlage des cellules de véhicule ou de l’enveloppe extérieure de véhicule est constitué principalement d’aluminium, on utilise des plaques magnétiques comme contre-support.

Celles-ci attirent fortement les plateaux à trous à travers la paroi en tôle aluminium et forcent ainsi la pièce au niveau souhaité.

Les points sont réalisés à travers les évidements du plateau à trous.

Il n’est pas nécessaire que l’ouvrier respecte un ordre spécifique pour les points à réaliser. Il n’est pas nécessaire de frapper les renflements en forme de verrues du point de chauffage pour le

renfoncer. Lors de l’utilisation de plateaux à trous, il est difficile ou impossible de contrôler la température de chaude de retrait. Ainsi, avant le début des travaux, des essais de flamme doivent être faits

sur une tôle d’essai. En règle générale, lors de la réalisation, la durée d’exposition à la flamme de la pièce est d’abord déterminée en comptant, puis en suivant l’intuition.

Pour des tôles assez minces, il est possible d’utiliser des plaques à vide au lieu de la combinaison plateau à trous/plaque de contre-support.

Ces plaques sont constituées d’une tôle stable autour de laquelle une lèvre d’étanchéité est introduite dans la tôle. La plaque à vide est posée sur la tôle.

En faisant le vide dans l’interstice, la partie de tôle à dresser

est aspirée au niveau souhaité. La chaude de retrait se fait à partir de l’autre côté.

L’ouvrier décide du nombre et de l’espacement des points de chauffage grâce à son expérience.

19 - Outils de serrage pour empêcher la dilatation de tôles, tuyaux et profilés

Le succès de la chaude de retrait sera optimal si l’effort de dilatation de la pièce est entravé dès le début du chauffage.

L’importance de la déformation de la pièce obtenue en raison d’une liberté de mouvement fait diminuer la modification de dimensions obtenue grâce à la flamme.

En clair, cela veut dire:

Si la pièce peut esquiver, l’efficacité de la chaude de retrait diminue et l’opération a

moins de succès.

Les soins nécessaires pour empêcher la dilatation dépendent de la pièce.

Si la construction est suffisamment résistante en elle-même, il est parfois possible de ne pas prendre

de mesures supplémentaires du tout pour empêcher la dilatation.

S’il est possible que la pièce s’échappe, des mesures appropriées sont à prendre pour empêcher la dilatation.

Les moyens adaptés sont:

* Serre-joints serrurerie

* Cales

* Chaînes

* Palans et crics, etc.

Les moyens suivants ne sont pas adaptés:

* serre-joints normaux

* outils de levage hydrauliques

* Cordes

* Poids

* tout ce qui peut céder

20 - Refroidissement après la chaude de retrait

Généralités

Le succès de la chaude de retrait n’est pas augmenté par un refroidissement à l’aide d’eau ou d’air comprimé après le chauffage.

Cela permet seulement d’effectuer la chaude de retrait plus rapidement.

Un refroidissement supplémentaire des zones voisines de l’emplacement de la chaude de retrait pendant le processus de chauffage a une influence positive sur le refoulement et augmente l’effet de la chaude de retrait en conséquence.

Si cela est possible, il est préférable de ne pas forcer le refroidissement après le chauffage lors de la chaude de retrait.

Toutefois, les aciers inoxydables austénitiques constituent une exception.

Pour ces aciers, la chaleur doit être éliminée rapidement de la pièce afin d’éviter des dégagements de carbure de chrome et d’empêcher la corrosion.

Les aciers chrome-nickel sont donc toujours refroidis avec beaucoup d’eau lors de la chaude de retrait. Un refroidissement à l’aide de neige carbonique est également efficace et évite l’eau et les flaques

sur le lieu de travail. Un refroidissement correct est également non problématique pour les aciers de construction non-alliés.

En revanche, pour les aciers de construction à grain fin micro-alliés (à partir de S355), un refroidissement brutal doit être évité.

Les mêmes recommandations que pour le soudage sont applicables. Les pièces en alliage aluminium peuvent être refroidies efficacement avec de l’eau ou de l’air comprimé.

Par refroidissement correct lors de la chaude de retrait, on entend l’élimination prudente de chaleur depuis le bord de la zone chauffée vers le centre.

Le processus de refroidissement ne doit pas s’étendre dès le départ à l’ensemble de la surface chauffée (illustration 4.46).

Pour le V de chauffage, il serait absolument mauvais de commencer le refroidissement à la base du V.

Un blocage superficiel du processus de rétrécissement aurait alors lieu et serait suivi de la montée de grandes contraintes de traction dans le centre du V, ce qui ne conduit pas à une déformation.

Chaude de retrait avec divers matériaux

Les matériaux pouvant être soudés peuvent être redressés à la flamme sans danger.

En raison du meilleur transfert de chaleur vers la pièce, le réglage de la flamme acétylène-oxygène doit être

puissant et neutre – ou, mieux encore, puissant et contenant plus d’oxygène.

Acier de construction, acier de construction à grain fin et acier laminé thermomécaniquement

La température de chaude de retrait est de 600 à 650 °C, reconnaissable à une incandescence rouge sombre.

A cette température, une modification structurelle est exclue. Le refroidissement se fait en

règle générale à l’air inerte. Un refroidissement brusque peut engendrer des durées de redressage plus courtes pour les pièces assez fines et non sensibles.

Aciers austénitiques fortement alliés

Lors de la chaude de retrait avec ce type d’aciers, la structure du matériau n’est pas modifiée si «l’incandescence rouge sombre» est respectée en tant que température de chaude de retrait.

Le refoulement et l’effet de la chaude de retrait sont atteints rapidement en raison de la plus faible conductivité thermique et de la plus grande aptitude de dilatation thermique.

Un refroidissement brusque, par exemple avec de l’eau ou de la neige carbonique, a une influence positive sur le comportement de matériau et le comportement de corrosion.

La flamme acétylène-oxygène est toujours réglée avec excédent d’oxygène afin d’éviter une atmosphère gazeuse avec excédent de carbone à la surface de la pièce.

Si la chaude de retrait est réalisée de manière incorrecte avec des températures supérieures à 1000 °C et avec un maintien long de la température, s’il y a un excédent d’acétylène dans la flamme, il se peut qu’il y ait cémentation par le carbone à la surface de la pièce.

Après la chaude de retrait, les couleurs de revenu à la surface doivent être éliminées par décapage ou ponçage afin d’empêcher l’apparition de corrosion.

La protection par gaz spécial sur les parois intérieures de tuyaux est également une bonne méthode pour éviter les couleurs de revenu lors de la chaude de retrait.

Pièces galvanisées

Les pièces galvanisées à chaud peuvent être redressées à la flamme à travers la couche de zinc sans que cela ne nuise à la protection contre la corrosion.

La température de chaude de retrait la plus

avantageuse est celle où on a une «incandescence rouge sombre».

Il est toutefois difficile de la reconnaître sur les pièces galvanisées à chaud.

L’utilisation du fondant de brasage de type F-SH 1 facilite le travail.

En raison de sa température de fusion, c’est un bon indicateur de température et il protège en même temps la surface contre l’oxydation.

Des études ont montré que la couche de zinc chauffée et protégée par le fondant devient plus dense et est

caractérisée par une très bonne adhérence au matériau de base.

La flamme acétylène-oxygène utilisée ne doit être appliquée sur la surface de la pièce qu’avec une vitesse de sortie moyenne.

Aluminium et alliages aluminium

Une flamme neutre ou contenant légèrement plus d’acétylène est utilisée.

En raison de la grande conductivité thermique, pour les alliages aluminium, on utilise des embouts de chalumeau plus grands que pour l’acier de construction.

Comme la dilatation thermique est deux fois plus grande que pour l’acier de construction, il faut souvent empêcher la dilatation à l’aide de moyens mécaniques pendant le chauffage.

La température pour la chaude de retrait est comprise entre 150 et 450 °C.

Elle peut être contrôlée rapidement et simplement à l’aide d’un copeau de bois ou d’un indicateur Thermocolor adapté à la température.

21 - Consignes de travail lors de la chaude de retrait

Ordre recommandé des étapes de travail:

1. Mesure

2. Déterminer le côté long

3. Empêcher la dilatation thermique

4. Gaz combustible (acétylène)

5. Choix du chalumeau

6. Accumulation thermique limitée localement

7. Refoulement par déformation plastique

8. Laisser rétrécir jusqu’à température ambiante

9. Nouvelle mesure

1. Mesure

Tout d’abord, la raison de la modification de dimensions doit être déterminée. Ce n’est qu’après qu’une chaude de retrait correcte est possible. En cas de déformations, la pièce est mesurée pour déterminer la forme et l’importance de la divergence de taille.

2. Déterminer le côté long

Les pièces peuvent seulement être raccourcies à l’aide de la flamme. Les soudures sont déjà trop courtes. Ainsi, ne jamais chauffer sur des soudures.

3. Empêcher la dilatation thermique

Pendant le processus de chauffage, la pièce se dilate à l’endroit chauffé. Afin que la chaude de retrait soit aussi bonne que possible, il faut empêcher cette dilatation déjà pendant le chauffage pour que le refoulement nécessaire dans la partie chauffée puisse avoir lieu.

4. Gaz combustible (acétylène)

Il n’est pas possible de se passer de la flamme acétylène-oxygène pour la chaude de retrait! Le mélange de gaz combustible et d’oxygène doit atteindre la surface de la pièce avec une grande vitesse de sortie et une grande densité de flux de chaleur.

En raison de leur caractéristique de combustion, les gaz à combustion lente comme le propane ou le gaz naturel ont besoin de plus de temps que l’acétylène pour le chauffage local.

De plus, un volume de flamme plus grand est développé en raison du rapport plus élevé du mélange de gaz combustible et d’oxygène. De ce fait, les zones voisines de l’emplacement de la chaude de retrait

sont également chauffées. Cela entraîne des bosses au niveau de la partie chauffée.

Le résultat de la chaude de retrait n’est pas satisfaisant.

5. Choix du chalumeau

La taille de chalumeau dépend de l’épaisseur de la pièce et du matériau faisant l’objet de la chaude de retrait.

6. Accumulation thermique limitée localement

La chaude de retrait correcte fonctionne uniquement s’il y a une accumulation de chaleur concentrée localement. Les zones chauffées doivent être petites.

Plusieurs petites figures de chauffage sont mieux et plus efficaces qu’une grande figure.

Les V de chauffage doivent être minces et clairement délimités dans la

pièce et avoir un rapport de 1 à 3.

7. Refoulement par déformation plastique

La quantité de chaleur doit être calculée de manière à ce que l’emplacement de la chaude de retrait atteigne la limite d’élasticité.

Dans le domaine plastique, le matériau flue car la dilatation thermique est entravée. Il y a refoulement dans la zone chauffée.

Pendant le refroidissement, la zone chauffée rétrécit dans la même mesure que la partie refoulée. Pendant le refroidissement, les entraves à la dilatation deviennent inutiles.

Cela est reconnaissable au fait que, lorsque le refroidissement avance, les crics et les cales

utilisés pour empêcher la dilatation se relâchent. La pièce se déforme.

8. Laisser rétrécir jusqu’à température ambiante

Souvent, l’effet de la chaude de retrait est considéré comme trop faible quand la pièce n’a pas encore refroidi entièrement.

Comme les pièces rétrécissent jusqu’à ce que la température ambiante soit atteinte, le succès de la chaude de retrait doit être jugé seulement après le refroidissement complet.

9. Nouvelle mesure

Le succès de la chaude de retrait doit être jugé à l’aide de mesures.

Ce n’est qu’après qu’un nouvel emplacement de chaude de retrait est déterminé.

22 - Check-list

1.

Ne réaliser les travaux de soudure et de découpage concernant des récipients ayant contenu des combustibles liquides, huiles, peintures, laques, acides et autres produits de ce type qu’après un

nettoyage soigneux et en conformité avec les mesures de protection indiquées dans les «Cahiers suisses de la sécurité au travail».

2.

Si des matériaux inflammables se situent à proximité, ne souder, découper, etc. que si les mesures de la brochure RS 350 «Protection contre le feu pour le soudage, coupage et techniques connexes» sont prises.

3.

Ne jamais utiliser d’oxygène pour améliorer l’air, contrôler la pression, vaporiser de la couleur, etc. Danger d’explosion et d’incendie. Les vêtements imbibés d’oxygène sont extrêmement inflammables.

Soudage et découpe aux gaz

4.

Avant de raccorder des bouteilles de gaz, l’état des joints doit être vérifié. Les essais d’étanchéité ne doivent pas être faits à l’aide de flammes mais à l’aide d’eau savonnée ou d’un spray.

5.

Régler correctement les pressions de travail. Pour les chalumeaux à injecteur utilisés pour le soudage ou le découpage, une pression d’acétylène inférieure à 0,8 bar (kg/cm2) est suffisante. Régler la pression de l’oxygène en suivant les indications sur l’embout de chalumeau ou la buse de découpe, par exemple 1 à 2,5 bar (kg/cm2) pour les chalumeaux à injecteur.

6.

Avant de placer les embouts de chalumeau, vérifier si l’embout s’emboîte bien dans le manche et qu’il est étanche / vérifier que les joints sont en bon état. Bien serrer l’écrou d’accouplement. Utiliser une clé si l’appareil est conçu pour cela.

7.

Ouvrir le robinet d’oxygène en premier lors de la mise en marche de chalumeaux. Lors de l’arrêt, fermer le robinet de gaz combustible en premier. A la fin des travaux, décharger les tuyaux de gaz combustible

et d’oxygène séparément, en fermant le robinet pour l’autre gaz.

8.

Fixer les extrémités de tuyaux de manière sûre, par exemple à l’aide de colliers de serrage.

9.

Faire contrôler les dispositifs anti-retour, les détendeurs et le chalumeau régulièrement; toujours maintenir les buses du chalumeau dans un état propre.

Bouteilles de gaz sous pression

10.

Protéger les bouteilles de gaz contre la chute, par exemple avec une bride ou une chaîne; sur les chantiers, une corde ou un câble suffit. Pour les bouteilles d’acétylène utilisées à l’horizontale, placer la tête de manière surélevée.

11.

Protéger les bouteilles de gaz d’un réchauffement.

12.

Ouvrir les vannes de la bouteille lentement, à deux mains.

13.

Ne jamais huiler ni graisser les vannes de la bouteille et les détendeurs.

14.

Pour les bouteilles d’acétylène dont la vanne ne comporte pas de volant de commande, laisser une clé sur la vanne de la bouteille pendant l’utilisation.

15.

A la fin des travaux et lors d’interruptions relativement longues, fermer les vannes et desserrer la vis de régulation de pression.

Fermer également les vannes de bouteilles vides.

16.

En cas de fuite et d’incendie: fermer immédiatement les vannes de bouteille. Refroidir intensément les bouteilles chaudes avec de l’eau. Toujours refroidir les bouteilles d’acétylène pendant plusieurs heures, avec la vanne fermée.

23 - Identification des photographies de cet article technique

Toutes les photographies, sous réserve d’indication contraire, sont la propriété de Linde AG.

Cet article technique est la propriété de la société PanGas AG / GROUPE LINDE .PanGas AG

Siège principal, Industriepark 10, CH-6252 Dagmersellen

Téléphone 0844 800 300, Fax 0844 800 301, www.pangas.ch

https://www.pangas.ch/fr/

contact@pangas.ch

Source de ce guide :

https://www.pangas.ch/fr/images/pangas-brochure-chaude-de-retrait-f_tcm557-114495.pdf

24 - Pangas filiale du groupe Linde

A la pointe de l’innovation, partout dans le monde.Filiale du Linde Group, l’un des chefs de file mondiaux du secteur gaz, PanGas joue un rôle de pionnier sur le marché grâce à ses conceptsinnovants de production et d’approvisionnement.

Leadership technologique oblige, nous nous devons de placer la barre toujours plus haut.

C’est donc dans un esprit d’entreprise et de progrès que nous œuvrons sans cesse à développer des produits de pointe et des procédésrésolument novateurs.Au-delà, PanGas apporte à sa clientèle une réelle valeur ajoutée, des avantages concurrentiels significatifs et une optimisation de la rentabilité.

Chaque solution constitue une réponse aux exigences spécifiques d’un client.

Elle est unique et personnalisée.

Cette approche individualisées’applique à toutes les entreprises, grandes ou petites, et à tous les secteurs d’activité.

Pour faire face à la concurrence de demain, vous avez besoin d’un partenaire averti qui maîtrise parfaitement les enjeux du futur en termesde qualité, d’efficacité et de productivité.

A nos yeux, un partenariat ne signifie pas simplement présence ou assistance, mais une véritablecollaboration avec vous.

La réussite commerciale n’est-elle pas le fruit d’une activité conjointe?

Par: Dominique ADMIN