Le process Wire Arc Additive Manufacturing (WAAM) fait l’objet d’un vif intérêt dans l’industrie. La fabrication par superposition de couches de matière via un arc électrique offre une grande flexibilité en matière de géométrie des composants. Pour la construction de prototypes et les petites séries notamment, WAAM est plus rentable que les autres techniques de fabrication additive pour le métal. Le process de soudage est déterminant pour la qualité des composants fabriqués : Cold Metal Transfer de Fronius offre à cet égard les meilleures conditions.

Les processus de fabrication additive permettent de produire des composants grâce à l’ajout successif de couches de matière. L’exemple le plus connu est l’impression 3D. Basé sur le soudage à l’arc, le process WAAM produit également des pièces métalliques couche par couche, à l’aide d’un fil-électrode en fusion. Ces procédés génératifs s’avèrent particulièrement avantageux lorsqu’il s’agit de fabriquer des composants aux géométries complexes. Les possibilités en matière de design sont presque infinies. Les pièces peuvent de surcroît être fabriquées de façon rentable en très peu de temps ; une option intéressante notamment pour la construction de prototypes et de petites séries. Les temps d’usinage, l’usure des outils ainsi que la perte matérielle lors de l’enlèvement des copeaux, notamment lors du fraisage traditionnel de la pièce à usiner à partir d’un bloc, entraînent des dépenses supplémentaires importantes.

Qu’est-ce que le WAAM ?

Il existe différents procédés de fabrication génératifs pour le métal. En principe, on distingue les procédés à base de poudre et ceux utilisant du fil. Avec le procédé à base de poudre, la poudre métallique est fondue. La variante la plus courante, la fusion sur lit de poudre, se distingue par sa grande précision mais la production est plus lente. À l’inverse, l’autre procédé implique la fusion d’un matériau d’apport sous la forme de fil pour la fabrication du composant. La source de chaleur peut être un laser, un faisceau d’électrons ou un arc électrique. Ces processus permettent des vitesses de dépôt élevées et donc des temps de fabrication courts.

Le Wire Arc Additive Manufacturing compte parmi les procédés avec fil et utilise le process de soudage MIG MAG. Le WAAM se distingue par ses avantages variés : ce process atteint des vitesses de dépôt élevées, pour l’acier par exemple, jusqu’à quatre kilogrammes par heure jusqu’à présent. Les solutions avec plusieurs fils pourraient à l’avenir permettre des taux de dépôt encore plus élevés. Les coûts de l’installation et des matériaux sont également des critères importants : Le procédé WAAM nécessite uniquement un système de soudage approprié. Les installations spéciales coûteuses, telles que les chambres à vide utilisées pour un process à faisceau d’électrons plus rapide, sont désormais inutiles.

Par rapport au procédé à base de poudre, le WAAM se distingue également par la grande disponibilité de divers fils déjà certifiés. Dans le cas d’un process à base de poudre, le choix du matériau est encore réduit, car les certifications correspondantes ainsi que l’élaboration de fiches techniques prend souvent des années, et l’utilisation de poudre métallique est une technique encore relativement nouvelle.

Process de soudage « froid » pour une structure de couches stable

Pour la fabrication de composants avec le procédé WAAM, la stabilité du process de soudage utilisé et la dissipation de la chaleur sont des critères décisifs. Le process de soudage doit être aussi pauvre en énergie, c’est à dire aussi « froid » que possible afin que les couches inférieures ne fondent pas une seconde fois. Par ailleurs, la couche soudée doit être uniforme, exempte de projections et régulière. Si un défaut apparaît, celui-ci se répercute également sur les couches suivantes.

Le process de soudage MIG MAG CMT de Fronius ainsi que les variantes de règles de process répondent à ces exigences. Ils se distinguent par un arc électrique stable et un court-circuit contrôlé avec des durées de court-circuit longues. L’apport de chaleur est donc réduit et le transfert de matière est quasiment sans projections. Cela permet d’éviter les défauts.

Deux variantes de règles de processus de CMT sont particulièrement appropriées. La première est la caractéristique de process CMT additive optimisée pour le WAAM. Elle permet d’atteindre de bonnes vitesses de dépôt et apporte encore moins de chaleur dans le composant. La variante CMT Cycle Step réduit encore la puissance de l’arc grâce à la déconnexion ciblée dans la phase de process. Ce process particulièrement « froid » nécessite néanmoins plus de temps pour la formation des couches puisque le taux de dépôt est plus faible.

Applications WAAM en pratique

De nombreux composants WAAM ont déjà été produits dans différentes branches industrielles avec la technique de soudage de Fronius : utilisées dans l’industrie électrique, les hélices de ventilateur par exemple sont composées de matériaux haut de gamme. Fraiser la pièce est une opération coûteuse en raison de l’importante consommation de matière. Avec des parois d’environ 1,5 millimètre, le moulage s’avère généralement difficile. Avec un procédé WAAM utilisant CMT Cycle Step, il est possible de produire de façon additive ce type de pales en alliage à base de nickel. Il est également possible de réparer les composants avec le WAAM.

Fronius a mis en place une autre application avec un partenaire de l’industrie aéronautique : généralement utilisé dans ce secteur, le titane se distingue par sa résistance à la traction, sa ténacité, sa résistance à la corrosion et son poids réduit. La majorité des composants est fabriquée de façon soustractive, puisque 90 % du matériau est fraisé. Cela entraîne des coûts élevés, des temps d’usinage importants et une usure coûteuse des outils. Avec le WAAM en revanche, les composants produits ne nécessitent qu’une simple retouche pour obtenir des surfaces lisses. Le composant en titane fabriqué avec CMT additive ne présente aucune erreur d’assemblage et convainc par ses propriétés métallurgiques. Les frais d’outillage, les temps d’usinage et l’usure sont réduits tandis que les frais de traitement totaux sont minimisés.

WAAM : économique et polyvalent

Le WAAM est donc une alternative économique et polyvalente pour le secteur de la fabrication. Avec les techniques de soudage Fronius, ce procédé de fabrication additive peut être utilisé sans effort grâce à la technologie CMT.

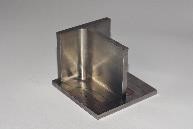

Photo 1 : Différents matériaux d’apport peuvent être utilisés avec le WAAM, comme l’acier, l’aluminium, l’acier chrome-nickel ou le bronze

Photo 1 : Différents matériaux d’apport peuvent être utilisés avec le WAAM, comme l’acier, l’aluminium, l’acier chrome-nickel ou le bronze

Photo 2, 3, 4 : Avec le Wire Arc Additive Manufacturing, les composants (ici, en titane) sont soudés couche par couche puis retouchés par enlèvement de copeaux.

Photo 5 : Le fraisage de pales fines en alliages à base de nickel destinées à l’industrie électrique est plus onéreux et la fabrication par moulage est presque impossible. Le WAAM offre une alternative économique intéressante.

Photo 5 : Le fraisage de pales fines en alliages à base de nickel destinées à l’industrie électrique est plus onéreux et la fabrication par moulage est presque impossible. Le WAAM offre une alternative économique intéressante. Photo 6 : La stabilité du process de soudage et un apport de chaleur réduit sont déterminants pour la qualité du composant fabriqué avec le procédé WAAM. Le process de soudage MIG-MAG Cold Metal Transfer de Fronius répond à ces exigences

Photo 6 : La stabilité du process de soudage et un apport de chaleur réduit sont déterminants pour la qualité du composant fabriqué avec le procédé WAAM. Le process de soudage MIG-MAG Cold Metal Transfer de Fronius répond à ces exigences Photo 7 : Lors du process de soudage CMT, le mouvement de va-et-vient du fil-électrode facilite le détachement mécanique de la goutte : l’énergie nécessaire est donc moindre et des durées de court-circuit longues sont atteintes, engendrant un process de soudage « froid ».

Photo 7 : Lors du process de soudage CMT, le mouvement de va-et-vient du fil-électrode facilite le détachement mécanique de la goutte : l’énergie nécessaire est donc moindre et des durées de court-circuit longues sont atteintes, engendrant un process de soudage « froid ».

Par: AD56