Kemppi et ABB Robotics ont établi une coopération pour élaborer des systèmes de soudage entièrement robotisés. ABB a indiqué que cette collaboration se porterait sur des projets modulaires avec une "technologiquement innovante » et rentables afin que les entreprises puissent facilement installer ou mettre à niveau leurs systèmes de soudage vers une solution robotisée. Kemppi Oy fournisseur finlandais de solutions de soudage opérant au niveau mondial. Cette coopération couvre l'Europe, l'Asie, l'Afrique et l'Amérique du Sud.

L’équipement Kemppi sera présent dans tous les laboratoires de soudage certifié ABB Robotics, afin que les clients soient en mesure d'effectuer des essais de soudage robotique sur les derniers équipements de soudage robotique qui existe.

La collaboration n'est pas exclusive.

Des cellules de soudage "plug and produce" robotisés standardisés

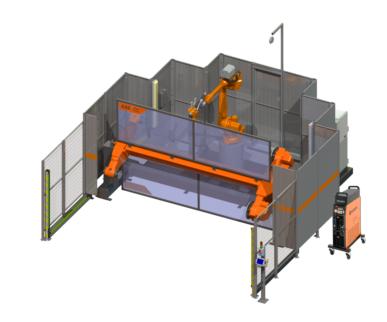

Les cellules de soudage robotisé ABB FlexArc ® sont des systèmes de robots complets disponibles en kits standards modulaires flexibles et polyvalents.

KempArc Pulse – Système de soudage modulaire MIG/MAG pour l’automisation

La gamme de soudage d’automisation du système KempArc permet une configuration souple à la demande des clients pour des applications de soudage spécifiques. La gamme est spécialement conçu pour le soudage MIG / MAG automatisé. Il existe deux catégories de puissance, à savoir 350 et 450 ampères. Chaque source d'alimentation offre une large gamme de courbes de soudage Pulsé ou Synergique pour le soudage MIG / MAG, assurant ainsi une installation rapide pour des industries actives

Le processus de soudage Wise pour les produits d'automatisation offre des choix et des solutions additionnelles pour couvrir même les applications de soudage les plus difficiles, donc vous pouvez être certain de couvrir tous vos besoins de soudage dorénavant.

Par: Moutinhochris