CHOISISSEZ LE GAZ DE PROTECTION APPROPRIE POUR VOTRE SOUDURE

Lors des processus de soudage dans lesquels un arc électrique se forme entre une torche et la pièce à souder, le choix du gaz de protection est souvent ressenti comme difficile.

Il est pourtant de la plus grande importance pour le résultat de la soudure.

Le gaz de protection détermine non seulement la qualité, il a aussi une influence absolue sur la productivité des opérations de soudage.

Du reste, une nouvelle norme (ISO 14175) est en vigueur pour les gaz de soudage depuis 2008. Les soudeurs doivent tenir compte de quelques classifications adaptées et paramètres autorisés.

Cet article technique est rédigé par Valérie Couplez

RÔLE DU GAZ DE SOUDAGE

La fonction principale du gaz de soudage est de permettre d’obtenir une qualité aussi haute que possible pour les opérations de soudage.

Par qualité on entend l’aspect extérieur de la soudure, la présence d’éclaboussures, la pénétration, la protection contre les influences extérieures, les caractéristiques mécaniques et chimiques de la soudure et du matériau à souder, l’absence de défauts de soudage etc.

Cependant, le gaz de protection influence non seulement la qualité, mais aussi la productivité des opérations de soudage ainsi que les conditions de travail des soudeurs

Protection du bain de fusion

Le rôle principal du gaz de soudage est de protéger le matériau d’apport en fusion et le bain de fusion contre les influences nuisibles de l’air environnant.

Le bain de fusion n’est rien d’autre que du métal liquide à haute température qui s’allie facilement à l’oxygène et à l’azote de l’air. Sans protection, la soudure serait poreuse et aurait de très mauvaises caractéristiques mécaniques.

A cause de cette fonction, les gaz de soudage sont aussi appelés gaz de protection.

Créer un rapport d'arc électrique optimal

Un deuxième rôle important est de créer un milieu aussi idéal que possible pour permettre l’élaboration de l’arc souhaité.

Concrètement, cela veut dire qu’une ionisation doit avoir lieu facilement pour pouvoir transférer l’énergie électrique du fil/de l'électrode vers la pièce à traiter.

Sans ionisation, il ne peut notamment pas naître de conduction électrique.

Le potentiel d’ionisation d’un gaz est ici très important. Plus ce potentiel est élevé, plus difficile à ioniser sera le gaz et plus instable sera l’arc électrique.

Optimiser le transfert thermique

Une troisième application du gaz de soudage est l'optimisation du transfert thermique.

La chaleur produite dans l’arc électrique doit être conduit vers la pièce à souder, avec un rendement aussi haut que possible.

Chaque gaz a un coefficient de conductibilité thermique différent, c'est-à-dire un degré pour conduire la chaleur.

Plus ce coefficient est haut, meilleure sera la conductibilité.

Avec un gaz a bas coefficient de conductibilité thermique, beaucoup de chaleur est perdue et dissipée dans l’air environnant.

Améliorer le transport de matériau du fil de soudure au métal de soudure

Les gaz de soudage aident aussi à améliorer le passage de goutte.

Le passage de goutte peut être influencé par le changement du gaz ou du mélange.

Mais ceci ne s'applique pas au soudage TIG parce qu'il n'y est pas question de passage de goutte de l'électrode (non fondante) vers la pièce. Le passage de gouttes détermine également le type d’arc: arc en court circuit, arc de pulvérisation ou arc dans l’espace globulaire. •Arc en court circuit:

Dans ce type d’arc, de multiples courts-circuits sont créés chaque seconde entre l’électrode (fil) et la pièce. A ce moment, la tension chute à zéro et le courant augmente terriblement, et on a donc un court-circuit.

On obtient un tel arc par un réglage de valeurs de courant et de tension faibles de la source de courant. Un tel arc est instable, mais recommandé pour les matériaux de faible épaisseur et le soudage en position verticale •Arc de pulvérisation: L’arc de pulvérisation est plus régulier parce que dans ce cas on a beaucoup plus de petites gouttes qui, en plus, retombent quasi toutes à la verticale.

Aucun court-circuit ne se produit jamais.

C’est surtout pour des matériaux plus épais qu’il faut toujours essayer d’obtenir un tel arc. •Arc dans l’espace globulaire: Un arc dans l’espace de passage (ou globulaire) est une combinaison entre un arc en court-circuit et un arc de pulvérisation et est absolument à éviter à cause de ses mauvaises propriétés.

SORTES DE GAZ DE SOUDAGE

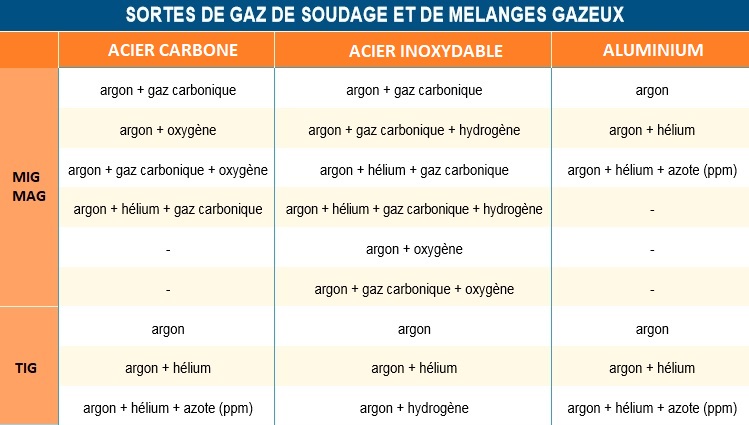

Le choix du gaz de protection ou mélange dépend de la nature du matériaux, du processus de soudage et des particularités de soudage.

Ci dessous, nous citons les différents processus de soudage.

Soudage MIG/MAG

Les procédés MIG (Metal Inert Gas) et MAG (Metal Activ Gas) trouvent leur application partout où des vitesses de fusion moyennes à hautes sont exigées.

Les deux procédés utilisent un arc électrique sous courant continu, qui passe librement entre une électrode fusible et la pièce.

Le fil est en même temps matériau conducteur et appoint de soudure.

L’énergie de l’arc électrique fait fondre tant le matériau d’apport que le matériau de base qui, après solidification, forment ensemble le cordon de soudure.

Soudage MAG:

Pour le soudage MAG, on utilise un mélange d’argon avec comme gaz actif du gaz carbonique(CO2) et/ou de l’oxygène (O2). En effet, l'argon a une petite pénétration et un arc trop instable.

La teneur en gaz carbonique et/ou oxygène dépend de la base à souder, du matériau d’apport et des conditions de soudage.

Une teneur plus faible en CO2 donne moins d’éclaboussures et de fumée, alors qu’un pourcentage de CO2 plus élevé diminue le risque de porosité. Une teneur plus haute en O2 fluidifié rend le bain de fusion moins épais. Il s’ensuit un aspect plus lisse de la soudure, mais augmente aussi le risque de défauts de jonction.

L’adjonction d’hydrogène (H2) au gaz de protection donne un meilleur arc et un rétrécissement, permettant d’atteindre une vitesse de soudage plus haute et une meilleure pénétration.

Par l’adduction d’hélium (He), on augmente à nouveau la vitesse de soudage et la certitude d’une bonne pénétration.

Les gaz de protection pour le soudage de

matériaux non alliés ou aciers faiblement alliés ont souvent dans leur mélange une proportion de gaz actifs plus haute que les gaz de protection pour les alliages hautement alliés tel l’acier inoxydable (inox).

Dans le cas de l’inox, la teneur en CO2 et en oxygène doit être limitée pour éviter la combustion par brûlure des éléments d’alliage qui assurent la propriété anticorrosion, ainsi qu’une possible dé carbonisation et apparition de corrosion inter-cristalline.

L’expérience a montré que la teneur en CO2 devait rester limitée à 3%. Lorsque pour éviter la combustion, d’autres composants doivent être ajoutés, on opte principalement pour l’hélium et l’hydrogène. L’hydrogène se combine par ailleurs avec l’oxygène de l’environnement, devient vapeur et s’évapore.

Ainsi, il y a moins d’oxydation, ce qui est très important avec l’inox. Avec l’inox ferritique, l’adjonction d’hydrogène peut cependant provoquer des fissures, c’est la raison pour laquelle cela est uniquement appliqué pour le soudage des inox austénitiques

Soudage MIG:

Le procédé MIG est employé uniquement pour le soudage de métaux ‘non ferreux’, tels l’aluminium et les alliages de cuivre. Avec ces métaux, on ne peut travailler qu’avec des gaz inertes (pour éviter des problèmes de structure cristalline) qui excluent des mélanges avec oxygène, hydrogène et azote.

A côté de l’argon pur comme gaz de protection, des mélanges argon-hélium sont aussi employés ici. Grâce à sa haute capacité de conduction thermique et sa grande résistance aux tensions, l’hélium évacue relativement bien la chaleur sur la pièce. L’hélium permet aussi une meilleure diffusion thermique et donne un arc plus large, permettant d’atteindre une pénétration plus large et plus profonde.

Certains fabricants ajoutent aussi un pourcentage minimal (0,015%) d'azote, juste assez pour contrôler l’arc, ce qui permet d’adjoindre moins d’hélium tout en obtenant le même effet.

Des compléments de mélange minimes d’azote et de monoxyde d’azote procurent une mise au point et par conséquent une augmentation de la densité d’énergie.

De plus, des essais de l'IBS ont montré qu'avec une quantité minimale d'azote, le risque de fissures dans le soudage de l'aluminium reste limité.

Soudage TIG

Le soudage TIG (Tungsten Inert Gas) est une technique de haute qualité, mais avec une faible productivité.

L’arc électrique s’établit entre une électrode de tungstène et la pièce, l’électrode ne fond pas et agit donc exclusivement comme conducteur de courant et support de l’arc. Pour le travail sur tôles minces, le soudage TIG est utilisé sans matériau d’apport. Pour des matériaux plus épais ainsi que pour l’assemblage de matériaux différents, le matériau d’apport est nécessaire sous la forme d’une tige tenue à la main ou depuis un dérouleur.

Le bain de fusion, l’électrode de tungstène brûlante et le bout du matériau d’apport en train de fondre sont protégés contre l’influence néfaste de l’air environnant par un flux continu de gaz de protection inerte.

Il s’agit la plupart du temps d’argon, mais des mélanges d’argon et d’hélium ou d’argon et d’hydrogène (gaz réducteur) peuvent être utilisés.

Adjonction d’hydrogène

L’ajout d’hydrogène rend le gaz légèrement réducteur (réduction des restes d’oxygène encore présents), ce qui contribue à un plus bel aspect extérieur avec une oxydation minimale et décoloration de la surface.

Comme l’arc est mieux concentré et stabilisé, des vitesses de soudage plus élevées sont possibles (meilleure fluidité du matériau).

L’hydrogène permet aussi une pénétration plus profonde.

Avec les inox au carbone ou ferritiques, il y a danger de fissures dues à l’oxygène et de porosité avec les alliages d’aluminium (donc interdit avec l’aluminium), ceci du fait que l’hydrogène n’est pas un gaz inerte.

Adjonction d’hélium

L’ajout d’hélium augmente la température de l’arc, mais donne surtout une meilleure conductibilité thermique et une diffusion de la chaleur vers les flancs du cordon de soudure.

Ceci permet une pénétration plus profonde ainsi que des cordons de soudure plus plats et plus propres.

En outre, l’hélium est un gaz inerte, par conséquent utilisable pour tous les matériaux.

Cependant, les inconvénients de l’hélium ou de mélanges hélium/argon sont des coûts plus élevés et un amorçage plus difficile de l’arc qui en outre est plus instable.

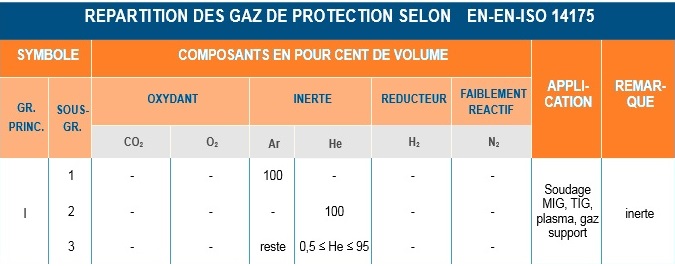

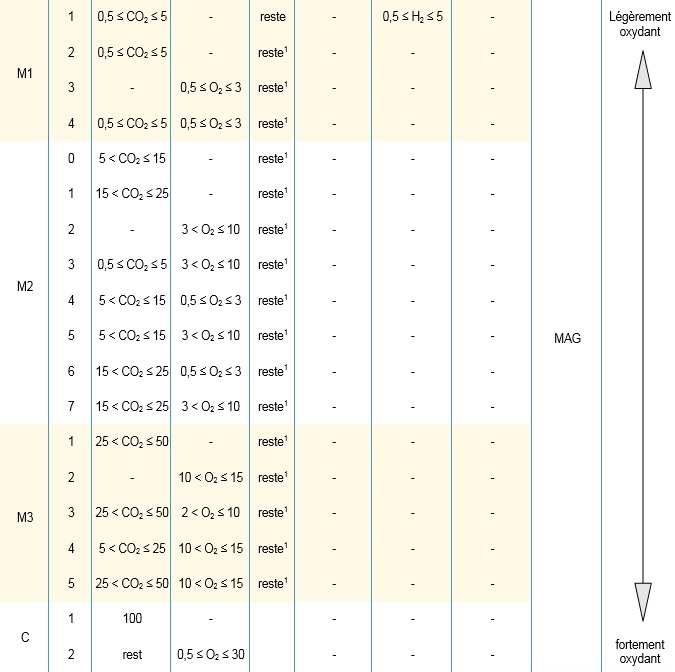

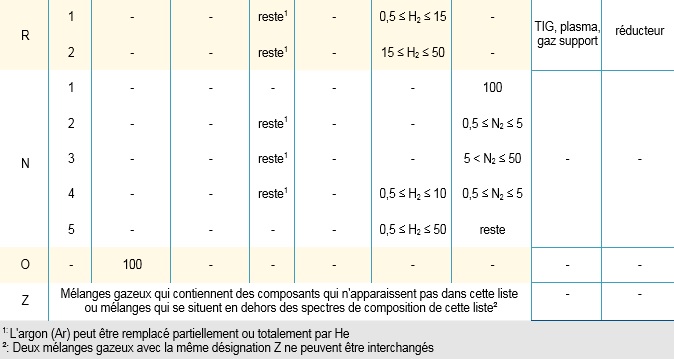

NOUVELLE NORMALISATION EUROPÉENNE

La norme internationale pour le soudage de protection a été changée en septembre 2008 d'EN 439 vers ISO 14175.

Ceci a entraîné quelques changements qui concernent les producteurs de gaz de soudage mais aussi le soudeur lui-même.

Classifications des groupes

La répartition des gaz de protection est probablement la plus grande adaptation apportée par la norme.

Alors qu'auparavant, les mélanges de 5 à 25% de CO2 appartenaient à la même sous-catégorie, ceci est maintenant subdivisé en trois sous-groupes, à savoir de 0,5% à 5%, de 5% à 15% et de 15% à 25%.

Les cylindres à gaz doivent toujours mentionner à quel groupe et sous-groupe appartient le mélange de gaz et le rapport de mélange.

Cette information doit également se retrouver sur les fiches techniques.

Pour la qualification du soudeur, le gaz utilisé n'est pas une variable; mais elle l'est pour la qualification de la procédure de soudage. Seul le domaine de validité doit être adapté, à moins d'utiliser des méthodes de soudage qui se situent en dehors du domaine de validité en ce qui concerne le gaz.

Quand on veut effectivement souder en dehors du nouveau domaine de validité, un nouvel essai de qualification doit être effectué. Secundo, on remarque dans la nouvelle répartition que la catégorie S, qui regroupe les mélanges gazeux spéciaux qui ne sont pas repris dans le tableau, est remplacée par la catégorie Z.

L'information technique pour ce groupe doit indiquer quels composants ont été utilisés et quels sont précisément les rapports de mélange. Par ailleurs, la catégorie O a été ajoutée à la liste, pour le travail avec 100% d'oxygène.

Tolérances

Dans la norme EN 439, il n'est pas fait mention des mélanges gazeux qui utilisent moins de 1% d'additif.

Avec la nouvelle norme, il en est bel et bien fait état mais aucune tolérance n'est liée à cette nouvelle catégorie.

Rien na été changé aux tolérances pour les mélanges gazeux de plus de 1% d'additif.

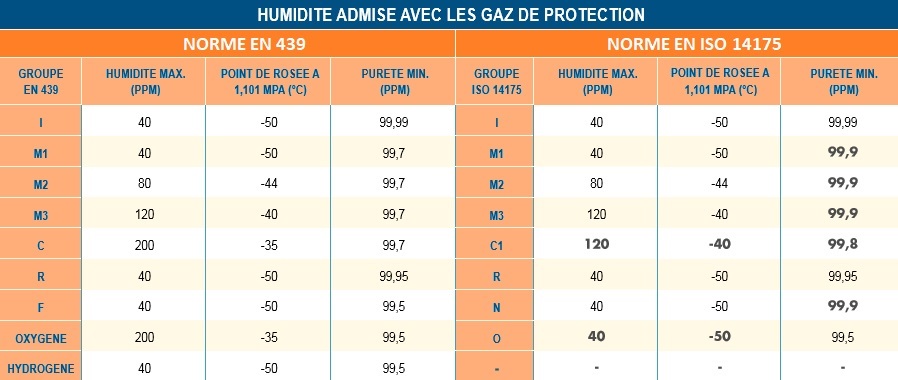

Humidité

Sur le plan de l'humidité maximale admise, des adaptations ont été apportées aux groupes O et C.

Par ailleurs, la nouvelle norme comporte aussi des modifications sur le plan des exigences minimales en termes de pureté. L'ancienne norme était en effet dépassée par la pratique depuis belle lurette et les modifications doivent mieux restituer l'état des lieux actuel.

Cet article technique est rédigé par Valérie Couplez

Par: Dominique ADMIN