Cet article technique rédigé par le Groupe Böhler donne un aperçu de l'évolution et des applications des aciers CrMo classiques jusqu'aux aciers 12Cr1Mo, en passant par les nouveaux aciers CrMoV.

En outre, les consommables de soudage associés à la production d'énergie, au raffinage de pétrole et à l'industrie pétrochimique sont pris en compte. Il sera fait référence aux normes internationales applicables et aux propriétés spécifiques et exigences actuelles établies dans l'industrie.

AUTEURS

Jan Hilkes (1), Volker Gross (1), Pierre-Alexandre Legait (2)

(1) Böhler Schweisstechnik Deutschland GmbH

Unionstrasse 1, D-59067 Hamm, Germany

+49 2381 271 751, [email protected]/[email protected]

(2) Groupe Böhler Soudage France S.A.S

14, place Georges Pompidou, 78180 Montigny-le-Bretonneux, France

+33 1 30 05 49 04, [email protected]

INTRODUCTION

Les aciers alliés au CrMo résistant au fluage à haute température existent depuis très longtemps et ont trouvé une utilisation avec succès pour des applications dans les secteurs de la pétrochimie, du raffinage et dans l'industrie de la production d'énergie. Les fabrications types de ces industries sont les chaudières, fours, échangeurs de chaleur, réacteurs, unités d'hydrocraquage, usuellement construits à sous la forme d'appareils à pression à parois épaisses.

Dans un souci permanent d'optimisation des rendements de différentes installations dans ces industries, les pressions et/ou les températures de service ont été augmentées. Pour répondre à ces exigences croissantes, il était nécessaire d'envisager l'une des possibilités suivantes : la première consiste à envisager la mise à disposition de matériaux d'épaisseurs plus importantes ; la seconde consiste à améliorer la résistance mécanique et la résistance au choc des matériaux. Une augmentation des propriétés mécaniques permet de réduire ou au moins de limiter l'épaisseur de paroi nécessaire, ce qui génère un avantage économique supplémentaire dans la production, la manutention et l'installation d'équipements lourds.

Une partie d'unité d'hydrocraquage est présentée en figure 1 à titre d'exemple d'appareil à pression à parois épaisses.

| Détails techniques d'une unité d'hydrocraquage: - Métal de base: 2,25%Cr 1%Mo - Dimensions: épaisseur: 358 mm longueur: 21 m diamètre: 5,3 m Poids total: 706 tonnes - Conditions d'utilisation: 215,5 bars / max 454°C - Consommables de soudage: SAW: Union S1CrMo2/UV 420TTR SMAW: Phoenix SH Chromo 2 KS |

|

Les aciers de base classiques CrMo sont alliés avec 0.5% Mo / 1% Cr - 0,5% Mo / 2,25% Cr - 0,5% Mo / 5% Cr - 1% Mo / 9% Cr - 1% Mo/ et 12% Cr / 1% de Mo. Une amélioration significative de ces aciers a été permise par l'ajout d'éléments d'addition tels que V, W, Ni, Ti, Nb, B et/ou N qui ont conduit au développement de nouvelles nuances connues à ce jour sous les désignations telles que T/P22V, T/P23, T/P24, T/P91, T/P92 et VM 12-SHC. Un grand nombre de ces nouvelles nuances ont été utilisées avec succès dans l'industrie, mais le développement continue.

Évidemment, le développement des consommables de soudage a du et doit toujours suivre l'évolution des métaux de base avec l'assurance de satisfaire des exigences aussi strictes, d'autant plus que la ZAT est aussi généralement considérée comme partie intégrante de la soudure. Des recherches approfondies ont été conduites par la société Böhler Schweisstechnik en Allemagne pour permettre l'obtention d'une gamme de consommables complète pour la nouvelle génération d'aciers CrMo (V), consommables pour lesquels des résultats d'essais de fluage jusqu'à 60.000 heures ont pu être obtenus.

Les teneurs en éléments d'addition augmentant, les modes opératoires de soudage doivent être ajustés ; En outre, les paramètres de soudage et de traitement thermique doivent être contrôlés de façon plus précise et rigoureuse.

ACIERS CrMo RÉSISTANT AU FLUAGE

Concepts métallurgiques de base pour le métal de base et le métal fondu

Les aciers résistant au fluage sont des aciers qui peuvent résister à une certaine contrainte et à une

température de service spécifique, sans dépasser un certain niveau d'allongement. La contrainte maximale à la rupture à une température spécifique après un certain temps, par exemple: 600°C et 105 h, est appelée contrainte de rupture au fluage. Par exemple, un critère de conception pour une centrale électrique pourrait nécessiter un minimum de contrainte de 100MPa pendant 105 h à la température de service.

L'idée de base est de faire en sorte que le réservoir conserve sa taille et sa forme d'origine en cours de service pendant une durée de 20 à 30 ans. Les processus de fonctionnement au sein des industries préalablement citées sont associés à une grande variété de conditions de service différentes (telles que pression, température et environnement). De ce fait, une grande variété d'aciers CrMo résistant au fluage et contenant des éléments d'addition tels que V, W, Ti, Nb, B et/ou N ont été mis en oeuvre, tandis que de nouveaux types d'alliages sont également toujours en développement. En raison de l'accroissement des pressions et des températures allant jusqu'à 370 bar et 650°C, comme dans les composants des unités générant de l'énergie à partir de

vapeur à l'état Ultra-Super-Critique (USC), l'utilisation de métaux de base CrMo à résistance accrue est nécessaire pour permettre la réduction des épaisseurs de paroi permettant aussi aux fabricants une bonne manutention des pièces dans leurs ateliers. Ainsi, pour les applications utilisant la nuance P22V, des épaisseurs atteignant 350 mm ne font plus exception. Un aperçu des normes internationales, des compositions chimiques et des températures de service maximales des aciers CrMo les plus fréquemment utilisés est donné dans le tableau 1.

La résistance au fluage d'un acier CrMo est basée sur la formation de précipités stables tels que des

carbures dans un alliage de microstructure ferritique, bainitique et/ou martensitique dans l'état normalisé. En raison d'un traitement de revenu ultérieur, une microstructure contenant des précipités est générée et reste stable à la température de service pour laquelle l'acier a été développé. Les précipités formés vont notamment bloquer les joints de grains et empêcher les déplacements relatifs des plans de glissement, permettant d'obtenir les propriétés souhaitées de résistance au fluage. Ils devraient donc être de forme appropriée, être présents en quantité adéquate et être uniformément répartis pour obtenir une structure homogène et des propriétés homogènes. Selon la quantité d'éléments d'addition et selon le traitement thermique, certains types de précipités seront formés dans une certaine quantité. Les paramètres essentiels pour le traitement thermique sont la température et le temps. Les différents types de précipités qui peuvent être observés et qui sont principalement utilisés dans la conception des aciers CrMo classiques et modernes sont listés dans le tableau 2.

Tableau 2: Précipités qui peuvent être trouvés dans les aciers CrMo résistant au fluage / 1, 2 /.

Traitements thermiques pour les aciers CrMo et les assemblages soudés

Les traitements thermiques pour les métaux de base sont relativement complexes mais sont nécessaires pour obtenir des propriétés mécaniques optimales. Selon les teneurs en éléments d'addition, un traitement de normalisation, de trempe et de recuit doivent être effectués à différentes températures pendant plusieurs heures selon des modes opératoires rigoureux, avec une vitesse de refroidissement contrôlée.

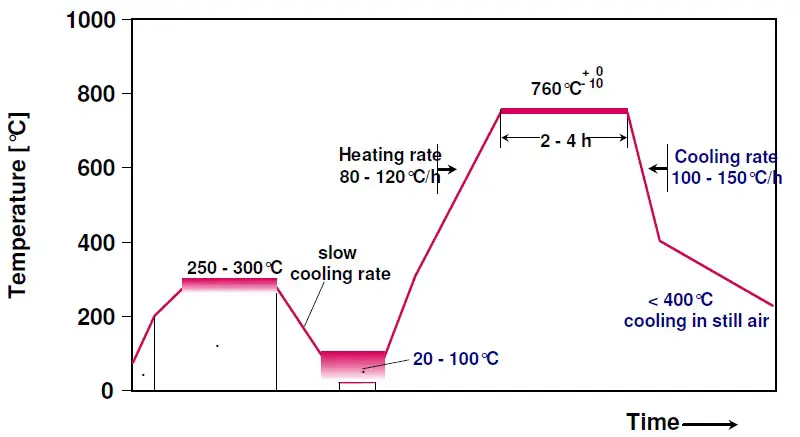

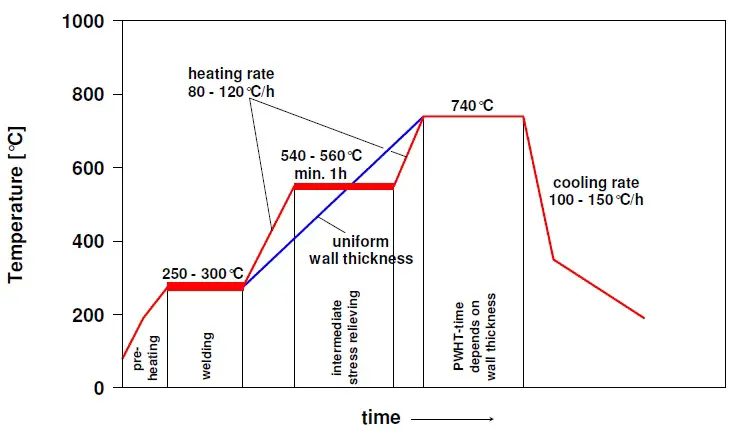

Ceci est aussi valable pour le métal fondu, qui ayant des teneurs en éléments d'alliages plus élevées, nécessite un traitement thermique après soudage (TTAS) plus compliqué, comme l'illustre la Figure 2.

Figure 2-A: Cycle thermique pendant le soudage et le TTAS d'un acier martensitique P91, E911 et P92

Figure 2-A: Cycle thermique pendant le soudage et le TTAS d'un acier martensitique P91, E911 et P92  Figure 2-B: Cycle thermique pendant le soudage et le TTAS d'un acier ferrito-bainitique T/P23. Pour les T/P 23 d'épaisseur inférieure à 10 mm soudés en GTAW, aucun TTAS n'est requis.

Figure 2-B: Cycle thermique pendant le soudage et le TTAS d'un acier ferrito-bainitique T/P23. Pour les T/P 23 d'épaisseur inférieure à 10 mm soudés en GTAW, aucun TTAS n'est requis.Si lors d'un TTAS ultérieur, d'un traitement thermique de détensionnement intermédiaire ou en service, la température du traitement thermique du matériau de base était trop largement et trop longtemps dépassée, les précipités pourraient se dissoudre à nouveau, ce qui entraînerait une réduction des propriétés mécaniques du matériau de base. C?est la raison pour laquelle la température maximale de 760°C ne doit pas être dépassée pour le P91 (voir figure 2). Pour le T/P23 de la figure 2, un traitement thermique de détensionnement intermédiaire ou Intermediate Stress Relieving (ISR) est indiqué pour les constructions d'épaisseurs de matériaux différentes. Pour chaque type d'application, un TTAS optimal doit être déterminé.

Cette question est approfondie dans le chapitre soudage de ce document. (Tableau 4).

Fragilisation au revenu

Lorsque le métal de base CrMo et le métal fondu sont exposés à une température comprise entre 400°C et 500°C pendant une longue durée, il y a un risque de fragilisation au revenu. Ce type de fragilisation est causé par les traces d'éléments comme P, Sb, Sn et As qui migrent vers les joints de grains et peuvent réduire la ductilité du métal de base et du métal fondu. La dimension de ce phénomène dépend simplement de la température et du temps. Afin de déterminer la sensibilité d'un matériau à la fragilisation au revenu, une simulation est effectuée par traitement thermique, lors d'un essai dit de refroidissement par paliers ou Step Cooling (STC) qui est effectué à des températures comprises entre 593°C et 316°C pendant 240 heures.

La différence de température de transition ductile-fragile, ou le décalage de la courbe de transition

avant et après l'essai STC, est mesuré pour évaluer la sensibilité à la fragilisation au revenu du matériau. Un déplacement maximal acceptable de la température de transition après le traitement thermique de STC peut être alors spécifié comme exigence requise pour le matériau de base et le métal fondu. Afin de réduire le risque de fragilisation au revenu, les teneurs en traces d'éléments préalablement cités doivent être restreintes. Bruscato et Watanabe ont développé des formules pour estimer cette tendance à la fragilisation au revenu /3, 4/.

Bruscato: X = (10 P + 5 Sb + 4 Sn + As) / 100 éléments en % massique, résultat en ppm

Watenabe J = (Mn + Si) x (P + Sn) x 104 éléments en % massique

La formule de Watanabe est uniquement valable pour le matériau de base et est généralement limitée à une valeur maximale de J <160, mais les limites J <120 ou 80 sont également spécifiées aujourd'hui par l'industrie.

La formule de Bruscato, aussi appelée le facteur X, est valable tant pour le métal fondu que pour le métal de base. En ce qui concerne le métal fondu, les spécifications deviennent de plus en plus strictes avec l'augmentation des épaisseurs et du désir d'obtention en outre de propriétés mécaniques satisfaisantes.

Initialement, la valeur maximale requise pour le facteur X était de X<15, mais les spécifications actuelles demandent déjà X<10. Une exigence supplémentaire s'applique aux teneurs en Mn et Si, devant satisfaire Mn + Si <1,1%.

Concernant spécifiquement le procédé de soudage à l'arc submergé (SAW), les traces d'éléments peuvent provenir à la fois du fil et du flux, l'association des deux devant être testée pour s'assurer de la conformité aux exigences. Cela signifie qu'une seule source d'approvisionnement pour le fil et le flux serait recommandée / 5 /.

Corrosion : résistance à l'oxydation et à l'attaque par le soufre et l'hydrogène

En plus de la résistance au fluage et de la résistance à la fragilisation, les aciers CrMo montrent aussi une résistance améliorée à l'oxydation à haute température avec l'augmentation de la teneur en alliages.

En comparant la perte d'épaisseur due à l'oxydation pour un acier au carbone et pour l'acier 1%Cr0.5%Mo avec la perte d'épaisseur pour l'acier 5%Cr 0.5%Mo à 675°C, la perte est > 2,5mm/an pour les deux premiers et est d'environ 0,1mm/an pour le dernier. De ce fait, ces aciers CrMo sont très appropriés pour une utilisation dans les fours à gaz / 6 /.

De même, la résistance à la corrosion par le soufre augmente avec la teneur en éléments d'alliages. En comparant les vitesses de corrosion de l'acier au carbone à celle de l'acier 9%Cr 1%Mo à 700°C, la vitesse de corrosion est réduite de 1 à 0,2 mm/an. Le soufre se combine avec le chrome pour former des sulfures de chrome, réduisant de ce fait la quantité de carbures de chrome nécessaires pour la résistance au fluage.

Comme la plupart des pétroles bruts et autres combustibles gazeux contiennent certaines quantités de soufre ou de H2S, une résistance suffisante à la corrosion par le soufre est requise pour les installations pétrochimiques.

Un autre phénomène important est l'attaque par l'hydrogène à haute température ou High Temperature Hydrogen Attack (HTHA). Le méthane se forme à partir de la cémentite (Fe3C + 2 H2 CH4 + 3 Fe) dans le matériau de base sous haute pression partielle en hydrogène et à températures élevées, comme par exemple dans les récipients sous pression à parois épaisses dans les raffineries de pétrole. Les aciers 2,25%Cr1Mo et 3%Cr1Mo sont des métaux de base typiques offrant une bonne résistance à l'HTHA dans cette application.

SOUDAGE ET CONSOMMABLES POUR LES ACIERS CrMo

En général, les aciers CrMo résistant au fluage sont soudés avec des métaux d'apport appropriés en vue de l'obtention d'un joint soudé homogène ayant des propriétés mécaniques à peu près équivalentes.

La similarité des compositions permet aussi l'obtention d'un même coefficient de dilatation thermique, ce qui empêche, ou du moins réduit les risques de fatigue thermique en service. À cet égard, la zone affectée thermiquement (ZAT) est une zone vulnérable. En principe, tous les procédés de soudage à l'arc peuvent être envisagés, comme par exemple les procédés SMAW, GTAW, GMAW, FCAW et SAW. Concernant les procédés de soudage manuels, il est important de prendre des mesures suffisantes pour protéger les soudeurs de la chaleur, sachant qu'il est d'une importance primordiale que les températures de préchauffage et d'entre passes minimales soient respectés. Ces dernières ne devraient pas être réduites en vue d'apporter un meilleur confort de travail au soudeur, même en ce qui concerne le pointage par soudage.

Avec les procédés de soudage sous gaz de protection, il est essentiel d'assurer une bonne protection du bain de fusion. Lorsque la température de préchauffage est élevée, la protection gazeuse peut être perturbée. Des buses spécifiques sont disponibles pour limiter ce problème.

Au cours des dernières décennies, Böhler Schweisstechnik Allemagne a développé une large gamme de consommables pour le soudage des aciers CrMo avec les procédés: SMAW, GTAW, SAW, GMAW et FCAW. Une sélection de consommables associés aux divers procédés de soudage des aciers résistant au fluage CrMo est disponible dans le tableau 3.

Selon le type d'alliage, d'un alliage à 0,5%Cr à un alliage à 12%Cr-1%Mo, les conditions de soudage, de préchauffage (Tp) et de température entre passes (Ti), ainsi que les cycles de traitements thermiques après soudage (TTAS) et notamment ISR et STC, peuvent avoir une influence notable. Un aperçu des exemples types à ce sujet est donné au tableau 4. La figure 2 ci-dessus donne des exemples de traitements thermiques complexes. Le traitement thermique nécessaire dépend aussi de l'épaisseur de la construction et doit être déterminé par le fabricant dans le cadre du développement des procédures de soudage.

Le facteur principal est d'avoir un refroidissement et un réchauffage contrôlé, lent et régulier, afin d'éviter la formation de contraintes supplémentaires dans le joint soudé. Pour les fortes épaisseurs, ceci implique une distribution de chauffage contrôlée de plusieurs côtés, afin d'optimiser la répartition de la chaleur dans le matériau. Ces précautions doivent être prises pour préserver le métal de base, le métal fondu et la zone affectée thermiquement (ZAT). Les évolutions récentes sur les P22V, P23, P24, P92 et VM12-SHC ont conduit à l'élaboration de procédures de production et de soudage plus précises pour garder le contrôle nécessaire sur la qualité de la construction soudée. Bien que ces matériaux ne soient pas aussi indulgents que les aciers plus conventionnels au CrMo, la soudabilité reste excellente dès lors que les procédures adaptées sont correctement respectées. En fonction de l'application, il peut y avoir des exigences concernant le refroidissement par paliers et le facteur X de Bruscato. Dans le cas de fortes épaisseurs en P22V il pourrait être nécessaire d'appliquer un traitement thermique ISR en vue de réduire le niveau de contraintes résiduelles de l'ensemble de la pièce avant d'envisager les traitements thermiques finaux.

Avec l'expérience que Böhler Schweisstechnik Allemagne a accumulée au fil des dernières décennies,l'assistance qui peut être fournie aux clients est devenue un maillon vital dans la chaîne des fournitures de contrats actuels.

Comme mentionné précédemment, les épaisseurs des constructions soudées pour la production d'énergie, le raffinage de pétrole et la pétrochimique ne cessent d'augmenter ; des matériaux de résistances mécaniques plus élevées, offrant une composition chimique plus stricte et plus élaborée, sont utilisés pour permettre la réalisation des fabrications. Cela signifie que les consommables de soudage doivent être adaptés pour suivre cette évolution. La figure 3 présente un exemple d'assemblage de forte épaisseur sur une jonction de tube de vapeur en P91 dans une centrale électrique.

Figure 3: préparation dans une jonction de tube de vapeur en P91,

Figure 3: préparation dans une jonction de tube de vapeur en P91, soudé en procédé SMAW grâce à Thermanit Chromo 9 V

Figure 3: soudure finale dans une jonction de tube de

Figure 3: soudure finale dans une jonction de tube devapeur en P91, soudé en procédé SMAW grâce à Thermanit Chromo 9 V

Comme indiqué, les cycles thermiques et notamment le préchauffage et la température entre passes doivent être strictement contrôlés pour réussir ces types de joints soudés. Les fenêtres de paramètres telles que les températures de préchauffage et d'entre passes données dans le tableau 4 doivent être respectées tout au long de l'exécution du joint soudé. Le procédé SMAW est très adapté pour cette application en raison de sa flexibilité et de son faible niveau d'investissement pour l'équipement nécessaire. Afin d'accroître la productivité, il s'agit d'accroître le taux de dépôt par unité de temps ; certains fils fourrés destinés au soudage des aciers CrMo par le procédé FCAW sont justement en cours de développement. Un certain nombre de fils fourrés sont d'ores et déjà disponibles, comme présenté au tableau 3, toutefois la gamme sera étendue pour répondre à la demande industrielle.

La gamme de produits d'apport destinés au soudage par le procédé SAW couvre l'ensemble des aciers CrMo disponibles aujourd'hui. Le procédé GTAW est principalement utilisé pour le soudage des passes de racine ou parfois pour le soudage automatisé. La gamme de métaux d'apport destinés au soudage par le procédé GMAW est disponible, mais impopulaire.

Contrôle des paramètres et conseils pratiques

Le métal fondu CrMo(V) présente habituellement une microstructure de type bainito-martensitique, qui se montre très sensible à tout type de cycle thermique imposé notamment par le soudage ou les traitements thermiques. En outre, la résistance mécanique élevée obtenue à l'état brut de soudage nécessite des précautions d'exécution en termes de sensibilité à l'hydrogène et au traitement thermique ISR afin d'éviter la formation de fissures dues à hydrogène et/ou aux contraintes résiduelles des soudures, par exemple dans le cas de piquages de fortes épaisseurs.

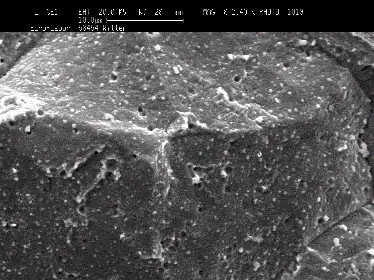

Pour illustrer certains phénomènes, des observations typiques de soudures réalisées sur des aciers

résistant au fluage CrMo (V) sont présentées dans le paragraphe suivant.

La figure 5 montre des précipités de ferrite dans un alliage P11 formés suite à un maintien à une

température excessive lors du TTAS. La micrographie de la figure 6 représente le dommage causé par l'hydrogène dû à un traitement thermique incorrectement appliqué, laissant trop d'hydrogène résiduel dans le métal fondu. La figure 7 montre l'influence de l'épaisseur des passes en procédé SMAW, conduisant à un déplacement de la courbe de transition fragile-ductile, en raison d'une structure à grains plus grossiers.

Figure 5: Précipités de ferrite sur soudures SAW de P11

Figure 6: Aspect de surface d'une fissure

Figure 6: Aspect de surface d'une fissuredue à l'hydrogène sur soudures SAW de P22V

Les paramètres de fabrication, dont les paramètres de soudage, la fiabilité de l'équipement de soudage utilisé et le niveau de compétence des soudeurs, ont vu leur importance croître avec les nouvelles exigences d'augmentation de la résistance des matériaux mis en oeuvre. La fenêtre des paramètres opératoires se restreint. C'est pourquoi des mécanismes de contrôle et des procédures appropriées doivent être mis en place pour assurer la bonne application des paramètres requis. En particulier, le contrôle des actions listées ci-après ne doit pas être négligé afin de permettre l'obtention d'une qualité optimale des soudures:

- Sélection des couples fil-flux appropriés en procédé SAW

- Etuvage approprié des flux et des électrodes enrobées

- Vérification des températures de préchauffage et d'entre-passes

- Réglage des paramètres électriques de soudage

- Respect des épaisseurs et de la répartition des passes spécifiées

- Vérification de la température lors des traitements thermiques.

La majorité des problèmes rencontrés lors du soudage des aciers CrMo peuvent être liés au non-respect des points mentionnés cidessus.

Par conséquent, des mécanismes de contrôle appropriés doivent être développés pour s'assurer de la production de soudures saines. L'assurance qualité (AQ) devient un facteur majeur pour le soudage des aciers CrMo. L'AQ doit être considérée comme une variable essentielle.

CONCLUSION

En conclusion, nous pouvons affirmer que les aciers alliés au CrMo résistant au fluage sont globalement utilisés avec succès pour la production d'énergie, le raffinage de pétrole et la pétrochimie. La tendance à l'augmentation des températures de service requiert de nouveaux matériaux, aussi bien pour les matériaux de base que pour les consommables de soudage.

REFERENCES

/1/ Cole, D. and Bhadeshia, H.K.D.H., Design of Creep-Resistant Steel Welds, Research work,

University of Cambridge, Department of Materials Science and Metallurgy, 1998

/2/ Bhadeshia, H.K.D.H, Design of Creep-Resistant Steels, Proceedings of Ultra-Steel 2000,

National Research Institute for Metals, Tsukuba, Japan 2000, pp.89-108

/3/ Bruscato, R., Temper Embrittlement and Creep Embrittlement of 2.25%Cr - 1%Mo shielded

metal arc weld deposits, Welding Journal 49 (4), 1973, pp. 148-156

/4/ Watanabe, J., et. al., Temper Embrittlement of 2.25%Cr - 1%Mo Pressure Vessel Steel,

ASME 29th Petroleum Mechanical Engineering Conference, Dallas, USA, 1974

/5/ Gross, V., Heuser, H., and Jochum, C., Schweisstechnische Herausforderung bei der Verarbeitung

von CrMo(V)-Stählen für Hydrocracker, Publication of Böhler Thyssen Schweisstechnik,

Germany, 2007

/6/ Handel, Geert van den, Chroom-Molybdeen staalsoorten, Lastechniek, Nederlands Instituut

voor Lastechniek (NIL), Nr. 5, May 2008, pp.10-14

Par: Dominique ADMIN