Les brasures fortes (> 450°C) réalisent des jonctions définitives de composants métalliques en utilisant un métal de liaison ayant un point de fusion plus bas que les pièces dont on veut réaliser l’assemblage.

1- Les brasures fortes

Le brasage des métaux est un procédé d’assemblage permanent qui établit une continuité métallique entre les pièces

brasées. Le moteur du brasage est la diffusion / migration atomique de part et d’autre des bords à assembler (substrat) obtenue par action calorique. Il est important de noter que, contrairement au soudage, il n’y a pas fusion des métaux de base.

Ce procédé d'assemblage permanent consiste à fondre à la jonction des pièces emboîtées un métal à bas point de fusion, le bas point de fusion comparé à celui des pièces à braser mais cependant supérieur à 450° C pour une brasure forte.

La liaison résulte de l’inter diffusion des atomes et de la formation d’une solution ou d’un alliage de la brasure avec le métal de base. Il faut donc remarquer que ceci change la nature de la brasure et particulièrement sa température de fusion.

Tous ces mécanismes et par conséquent la qualité de la jonction dépendent des matériaux mis en jeu, du temps et de la température de brasage.

Les liaisons par brasure forte, en atmosphère contrôlée ou mieux encore sous vide dans un four, sont recommandées pour les techniques du vide.

Les jonctions se font généralement par emboîtement avec un jeu de l’ordre de quelques centièmes de millimètre. Ce jeu est fonction de la mouillabilité de la brasure sur la liaison, car le métal d’apport doit diffuser et être retenu à l’envers de la brasure par sa tension superficielle.

Le ou les anneaux de brasure sont placés judicieusement pour faciliter la diffusion du métal d’apport (pesanteur, capillarité).

Des angles vifs sont ménagés pour limiter l’écoulement de la brasure aux seuls plans de joints.

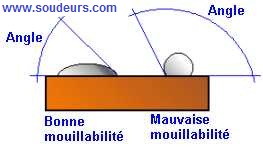

2- La mouillabilité de la brasure

La mouillabilité de la brasure sur les surfaces est régie par des forces d’adhérence du liquide sur le solide, forces

d’origine atomique et moléculaire.

L’angle θ sera d’autant plus petit que ces forces d’adhérence seront grandes devant les forces de cohésion du liquide (tension superficielle des liquides) et inversement (θ > 90° : le liquide ne mouille pas, θ < 90 : il y a mouillage).

Il résulte du mouillage, de la pression due aux tensions superficielles des liquides et à la courbure des surfaces une diffusion de la brasure par capillarité qui dépend des jeux, des métaux de base et de leur nettoyage, de la nature de la brasure.

|

|

3- Caractéristiques des alliages de brasure

Bien que des métaux purs tels que le cuivre, l’or, l’argent ou le molybdène soient parfois utilisés comme métal fusible, la plupart des brasures sont des alliages. Les caractéristiques de fusion des alliages sont complexes, elles influencent le résultat final des brasures (incidence sur le métal de base et le métal fusible).

Un métal pur a un point de fusion fixe. Le métal passe de l’état de solide à celui de liquide sans intervalle T de température.

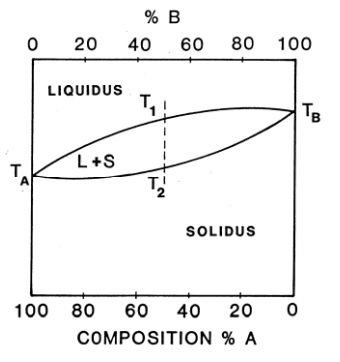

Si l’on considère deux métaux solubles, à toutes les températures, dans toutes les proportions possibles, l’alliage peut être représenté par un « diagramme de phase » donnant la composition de l’alliage et son état en fonction de la température.

A l’extrême gauche le matériau est composé de 100% de A, tandis qu’à l’extrême droite de 100% de B. La température est indiquée sur les ordonnées.

Ainsi, TA à gauche est le point de fusion de A pur tandis que TB à droite est celui de B pur. Le diagramme indique la présence de trois phases : solidus, solidus liquidus mélangés et liquidus.

Prenons l’exemple d’un alliage contenant 50% de A. Alors, pour une température supérieure à T1, l’alliage n’existe que sous forme liquide ; entre T1 et T2 il existe sous la forme d’un mélange solide liquide (bouillie) ; en dessous de T2 c’est un solide.

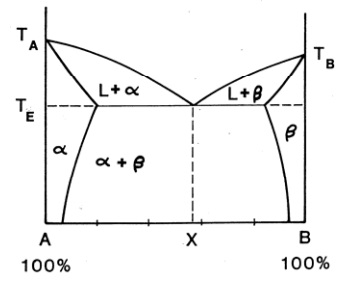

Beaucoup de brasures sont constituées d’alliages binaires (Exemple : Cu / Ag, Pb /Zn) mais ces matériaux ne sont pas

solubles l’un dans l’autre, sans interruption, dans toutes les proportions.

Le « diagramme de phase » dans ce cas se présente sous une autre forme.

A la composition X, l’alliage se comporte ainsi comme un métal pur.

En ce point de composition dite eutectique, le passage du solide au liquide se fait sans phase mélangée en bouillie et sans intervalle de température.

Cette valeur est appelée température eutectique de l’alliage. Les solutions solides α+ β sont, de chaque coté du diagramme, marquées par deux limites de solubilité où l’alliage αβ n’existe pas.

Au dessus d’une ligne horizontale TE (solidus), il y a une phase mélangée en bouillie, à gauche de liquide et de

solide α, à droite de liquide et de solide β.

La courbe supérieure (liquidus) marque comme précédemment la limite entre phase mélangée et liquide.

Si la brasure n’est pas un eutectique, donc avec deux températures différentes, il faudra passer rapidement de l’une à l’autre sinon le métal le plus fusible s’échappera du joint et le brasage sera mauvais.

4 - Désoxydation du brasage

Pour que la brasure puisse atteindre et adhérer sur les métaux de base de la jonction, il est primordial que ces derniers soient sans aucun oxyde.

Beaucoup de matériaux communs tels que les aciers inoxydables, l’aluminium, le titane ou le béryllium ont des oxydes très stables.

Ces oxydes peuvent être libérés de différentes manières.

Ils peuvent être réduits à l’aide d’un décapant fondu ou dans une atmosphère gazeuse telle que de l’hydrogène à température élevée. Ils peuvent à haute température diffuser dans le volume ou être dissociés (exemple : désorption du CuO2 à 850°C sous P<10-4 mbar).

La température et l’atmosphère environnant la jonction (oxygène et vapeur d’eau notamment) sont des facteurs importants intervenant dans l’élimination de ces oxydes.

Les brasures devront donc être choisies afin de permettre, à leur température de fusion, la réduction de ceux-ci.

| Température (°C) | Pression finale (mbar) | Mouillage | Aspect |

| 1150 | 10-4 | Excellent | Brillant |

| 1150 | 10-2 | Bon | Vert olive |

| 1150 | 1 | Aucun | Oxyde épais |

| 900 | 10-4 | Bon | Brillant |

| 900 | 10-3 | Aucun | -------- |

La désoxydation par l’emploi d’un flux décapant dans le domaine du vide est déconseillée car il est souvent difficile d’éliminer complètement ce dernier.

Certains flux sont directement enrobés autour des baguettes de brasage.

Le flux dans ce cas doit disparaître complètement avant l’obtention du solidus ce qui rend son action de désoxydation souvent incomplète.

Il faut enlever le dépôt vitreux par brossage à l’eau chaude ou au moyen de quelques solutions plus efficaces (acide sulfurique 10-15% pour les cuivreux ; acide chlorhydrique 10-15% pour les ferreux, 50% pour les inox).

Enfin, les pièces doivent être rincées soigneusement puis étuvées.

En effet, les résidus peuvent induire des actions chimiques (corrosion) se révélant des mois plus tard.

L’atmosphère d’hydrogène pose quelques problèmes et on préférera un brasage sous four sous vide pour éliminer les oxydes.

A haute température, les impuretés d’oxydes du cuivre ordinaire réagissent avec l’hydrogène provoquant des micros éclatements qui fragilisent et rendent poreux ce matériau.

Autre problème, l’hydrogène réagit avec de nombreux métaux pour former des hydrures.

Ainsi, le niobium et le tantale dans ces conditions se décomposent sous forme de poudre blanche.

Enfin, il y a le problème plus général de l’hydrogène qui est dissous de façon importante dans de nombreux métaux et notamment dans l’inox et le cuivre.

Les taux de dégazage sont alors excessifs.

5 - Techniques du brasage

5 - 1 - Brasage au chalumeau soudeur

Une des techniques les plus simples est le brasage à la flamme avec un métal d’apport (le plus souvent alliage

d’argent). La mise en température des pièces se fait habituellement avec un chalumeau soudeur oxyacétylénique.

Elles sont d’abord préchauffées à cœur avec une flamme.

La flamme est ensuite réduite pour être appliquée sur la jonction elle-même.

La flamme ne doit pas être trop oxydante (diminution de l’oxygène pour avoir un « dard »pas trop petit).

La baguette ou le fil d’apport est présenté et le plus souvent la torche peut être partiellement retirée, la majeure

partie de la chaleur provenant du travail.

La réduction des oxydes au niveau de la jonction est assurée par l’emploi d’un flux décapant.

L’endroit de la brasure en est enduit préalablement à moins que ce ne soit la baguette elle-même.

Le métal d’apport et le flux sont spécifiques aux matériaux à assembler.

Le brasage réalisé sur de l’inox, ne peut s’effectuer avec les alliages habituels qui contiennent des composants à pressions de vapeurs saturantes élevées (le zinc, le cadmium) qui réalisent le plus souvent des liaisons poreuses.

Il faut noter que les propriétés mécaniques de la brasure sont en général inférieures au métal de base.

Un joint brasé a de meilleures caractéristiques mécaniques en cisaillement qu’en traction ou compression.

Il faut en tenir compte pour déterminer les surfaces à braser.

Le joint de brasure doit permettre un contact raisonnable entre les pièces à assembler.

Le brasage s’effectue de deux façons différentes, selon qu’il s’agit d’une jonction par emboîtement ou bord à bord. Dans le premier cas, un jeu suffisant mais sans plus doit être ménagé entre les deux pièces (0,05 à 0,1 mm fonction des métaux et ) de façon que le métal d’apport puisse pénétrer entre les deux pièces par capillarité mais soit retenu à l’envers de la brasure par sa tension superficielle.

La température doit permettre l’écoulement facile du métal liquide tout en restant la plus basse possible.

Il ne doit subsister aucune crevasse non remplie par l’alliage.

Dans le cas des jonctions bord à bord, un chanfrein est ménagé à l’extrémité de chacune des pièces et le métal d’apport chargé progressivement.

La température, extrêmement critique, est atteinte généralement lorsque le décapant fond.

Toute surchauffe provoque un écoulement à l’envers des brasures.

Les pièces présenteront, dans les deux cas, après brasage, une oxydation considérable qu’il faudra éliminer (décapage acide pas toujours possible).

5 - 2 - Brasage au four électrique

Les brasages en atmosphère contrôlée ou mieux sous vide (~10-5 mbar) sont vivement souhaités dans les domaines du vide.

Un chauffage résistif permet de chauffer par rayonnement les pièces.

L’émissivité des différents matériaux peut parfois réserver quelques surprise et rendre la modélisation du cycle de température complexe (Ex. du brasage du Cu et de l’inox)

Une succession d’écrans à l’intérieur du four et une isolation thermique extérieure évitent les déperditions d’énergie.

Le contrôle des températures de l’ensemble à braser se fait à l’aide de thermocouples.

Le pompage est assuré par un groupe permettant d’obtenir au moins un vide industriel.

Les assemblages se font par emboîtement avec un jeu de l’ordre de quelques centièmes (cela dépend des métaux et des brasures utilisés).

Plus simplement, ils peuvent être réalisés par simple contact. Ils sont dans tous les cas libres. Les pièces sont maintenues à l’aide de fils ou de pinces en molybdène qui conservent une certaine élasticité à haute température (utilisation unique).

Lorsque cela est possible, on peut également employer des poids. Il faut absolument éviter les contacts métal /métal de ces supports et poids avec les pièces à braser car, sous vide et à fortiori à haute température, il y a transfert de matière et formation d’alliages par diffusion. On utilisera donc pour éviter ces adhésions systématiquement des céramiques.

Le métal d’apport préformé (le plus souvent il s’agit d’un fil de brasure d’environ 1 mm de diamètre) est positionné dans une gorge ou un chanfrein de manière à ce que les effets combinés de la pesanteur, de la capillarité et du mouillage permettent le remplissage complet du joint.

Naturellement, la propreté des pièces à braser est absolument nécessaire et c’est une condition importante de la réussite ou non de la liaison. Il faut noter que pour la brasure comme pour une goutte d’eau glissant sur une plaque et parvenant à son bord, un angle vif l’arrête tandis qu’un arrondi provoque son écoulement sur son champ. Il faut par conséquent, lors de la conception, ménager avec soin des arrondis qui assurent la diffusion de la brasure dans le plan de joint et des angles vifs qui évitent son écoulement et son épuisement en dehors de ce plan

Le procédé sous four sous vide permet de braser plusieurs joints d’un même ensemble cependant l’écoulement du métal fusible peut réserver quelques difficultés.

Des essais pour déterminer le temps et la température de brasage ainsi que le montage et la position des différentes pièces sont généralement nécessaires.

Le brasage sous vide permet, lorsque la température est suffisante, la désoxydation des pièces (ex. du cuivre) et un taux de dégazage bas.

Cependant, la nécessité dans laquelle on est de chauffer entièrement les ensembles peut provoquer un recuit mécanique pas toujours souhaitable.

6 - Choix des brasures fortes par rapport aux métaux de base

Classification des alliages de brasures selon la norme NF EN ISO 17672

| MÉTAUX DE BASE |

ACIER | ALUMINIUM | CUIVRE | FONTE | INOX | LAITON | ACIER GALVA |

NICKEL |

| NICKEL | Ag 140 Ag 156 |

Ag 140 Ag 156 |

Ag 140 Ag 156 |

Ag 140 Ag 156 |

Ag 140 Ag 156 |

Ag 140 Ag 156 |

Ag 140 Ag 156 |

|

| ACIER GALVA |

Cu 471 | Cu 471 | Cu 471 | Ag 140 Ag 156 |

Ag 134 Ag 140 |

Cu 471 | Ag 140 Ag 156 |

|

| LAITON | Ag 134 Ag 140 |

Ag 134 | Ag 140 Ag 156 |

Ag 140 Ag 156 |

Ag 134 Cu 301 |

Ag 134 Ag 140 |

Ag 140 Ag 156 |

|

| INOX | Ag 140 Ag 156 |

Ag 140 Ag 156 |

Ag 140 Ag 156 |

Ag 140 Ag 156 |

Ag 140 Ag 156 |

Ag 140 Ag 156 |

Ag 140 Ag 156 |

|

| FONTE | Cu 471 Ag 140 |

Cu 471 Ag 140 |

Cu 471 | Ag 140 Ag 156 |

Ag 140 Ag 156 |

Cu 471 Ag 140 |

Ag 140 Ag 156 |

|

| CUIVRE | Cu 471 | Cu P 179 Cu P 181 |

Cu 471 Ag 140 |

Ag 140 Ag 156 |

Ag 134 | Cu 471 | Ag 140 Ag 156 |

|

| ALUMINIUM | Al 104 | |||||||

| ACIER | Cu 471 | Cu 471 | Cu 471 Ag 140 |

Ag 140 Ag 156 |

Ag 134 Ag 140 |

Cu 471 | Ag 140 Ag 156 |

7 - Vos questions en relation avec cet article sur le forum du site

Vous avez la possibilité de poser vos différentes questions sur le forum technique de ce site.

Le lien du forum est le suivant :

8 - Quelques liens Internet utiles

9 - Vos commentaires et réactions sur cet article

Vous avez la possibilité de commenter cette page, de réagir ou de compléter les informations en rédigeant un message dans le cadre ci-dessous intitulé Ecrire un commentaire.

Vos commentaires seront visibles aux lecteurs de l'article et membres du site.

Vous avez aussi la possibilité de noter l'article avec le système de notation par nombre d'étoiles placé en début de page de chaque article.

Nous vous remercions par avance de votre sollicitude et de votre aide pour l'amélioration des données techniques du site.

Nous rappelons à nos aimables visiteurs que nos ressources techniques et nos croquis ne peuvent être ni copiés ni utilisés sans autorisation écrite de notre part.

10 - Un petit geste pour soutenir votre site web spécialisé technique soudage

Par: Dominique ADMIN