Pour obtenir un métal d'apport fondu sans criques, les températures de préchauffage et de passes intermédiaires sont très importantes.

Les informations ci-dessous sont rédigées par PPHM et la mise en page est assurée par l'équipe du portail.

1 - L'importance du préchauffage

Pour obtenir un métal d'apport fondu sans criques, les températures de préchauf*fage avant soudage et de passes intermédiaires sont très importantes.

Le préchauffage réduit:

. le risque de fragilisation par l'hydrogène

. les contraintes de retrait

. la dureté de la zone affectée thermiquement (ZAT)

. les tensions internes

La nécessité d'un préchauffage augmente en fonction des facteurs suivants:

. pourcentage de carbone du métal de base

. pourcentages des éléments d'alliage du métal de base

. volume de la pièce

. température ambiante

. vitesse de soudage

. diamètre du métal d'apport

2 - Détermination de la température de préchauffage

La composition du métal de base doit être connue pour déterminer la température de préchauffage qui est fixée par deux principaux facteurs d'influence :

. teneur en carbone du métal de base

. teneur des éléments d'alliages du métal de base

La température de préchauffage croit surtout avec le pourcentage de carbone.

De même avec les éléments d'alliage, mais dans une moindre mesure.

La méthode pour déterminer la température de préchauffage est le calcul du carbone équivalent, qui se base sur la composition chimique du métal de base.

Ceq = % C + % Mn/6 + (% Cr + % Mo + % V)/5 + (% Ni + % Cu)/15

Plus le Ceq est élevé, plus haute sera nécessaire la température de préchauffage.

Un autre facteur pour la détermination de la température de préchauffage est l'épaisseur ainsi que les dimensions de la pièce. La température de préchauffage augmente avec l'épaisseur et les dimensions de la pièce.

Quand la température de préchauffage est déterminée, il est très important d'obtenir et de maintenir cette température pendant la procédure de soudage.

Pour le préchauffage, le temps de dispertion est très important pour maintenir la même température à travers toute la section d'une pièce.

Le refroidissement de la pièce après le soudage doit se faire lentement.

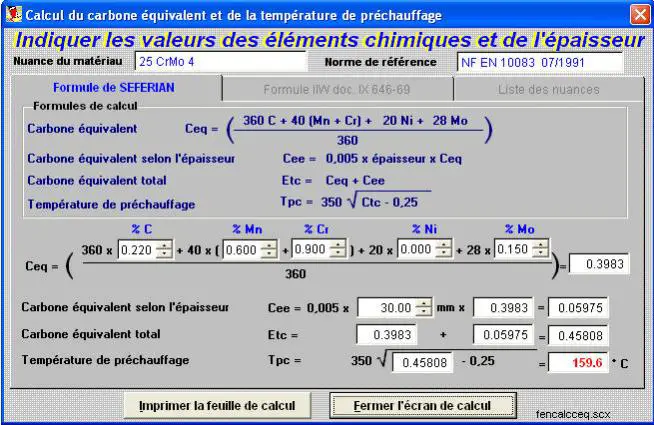

3 - Formule de SEFERIAN pour la température de préchauffage

4 - Conduite à tenir lors de l'opération de préchauffage

Installer les pièces à souder et les éléments de fixation provisoires (cavaliers, martyres, appendices) sur le métier de soudage ou gabarit. Chauffer tous les éléments jusqu'à atteindre la température indiquée. La température est contrôlée avec un thermomètre adapté ou un crayon thermochrome (indicateur à virage coloré).

Aussitôt que la température de préchauffage est atteinte, pointer les pièces sans perdre de temps puis souder en vérifiant constamment la température entre passes qui ne doit jamais être inférieure à la température de préchauffage. La température entre passes ne doit pas dépasser un maximum autorisé indiqué sur la fiche de descr_iptif de mode opératoire de soudage (DMOS).

5 - Techniques de préchauffage

. Chauffage par brûleurs fixes

. Chauffage par matelas chauffant

. Chauffage par induction

. Chauffage par four

6 - Tableau de températures de préchauffage

Les prochains tableaux montrent les températures de préchauffage recommandées pour les divers matériaux

|

|

Métal de base | Acier non allié | Acier faiblement allié | Acier à outil | Acier au chrome | Acier au chrome | Acier inoxydable | Acier austénitique au manganèse |

| Métal d'apport | Epaisseur de la tôle en mm | Ceq < 0,3 < 180 HB |

Ceq 0,3 à 0,6 200-300HB |

Ceq 0,6 à 0,8 300-400 HB |

5 à 12% Cr 300-500 HB |

> à 12% Cr 200-300 HB |

18/8% Cr/Ni < 200 HB |

14% Mn 250-500 HB |

| Acier faiblement allié 200-300 HB |

< 20 mm | / | 100° C | 150° C | 150° C | 100° C | / | / |

| Acier faiblement allié 200-300 HB |

> 20 < 60 mm | / | 150° C | 200° C | 250° C | 100° C | / | / |

| Acier faiblement allié 200-300 HB |

> 60 mm | 100° C | 180° C | 250° C | 300° C | 200° C | / | / |

| Acier à outil 300-450 HB |

< 20 mm | / | 100° C | 180° C | 200° C | 100° C | / | / |

| Acier à outil 300-450 HB |

> 20 < 60 mm | / | 125° C | 250° C | 250° C | 200° C | / | & |

| Acier à outil 300-450 HB |

> 60 mm | 125° C | 180° C | 300° C | 350° C | 250° C | / | & |

| Acier au chrome 12% 300-500 HB |

< 20 mm | / | 150° C | 200° C | 200° C | 150° C | / | * |

| Acier au chrome 12% 300-500 HB |

> 20 < 60 mm | 100° C | 200° C | 275° C | 300° C | 200° C | 150° C | * |

| Acier au chrome 12% 300-500 HB |

> 60 mm | 200° C | 250° C | 350° C | 375° C | 250° C | 200° C | * |

/ : Pas de préchauffage ou préchauffage < 100° C

& : Ne préchauffer que si de grandes surfaces doivent être rechargées

* : Employé très rarement ou pas du tout

+ : Pour éviter les criques, utiliser une sous-couche de métal d'apport tenace et inoxydable

| Métal de base | Acier non allié |

Acier faiblement allié |

Acier à outil |

Acier au chrome |

Acier au chrome |

Acier inoxydable |

Acier austénitique au manganèse |

|

| Métal d'apport |

Epaisseur de la tôle en mm |

Ceq < 0,3 < 180 HB |

Ceq 0,3 à 0,6 200-300HB |

Ceq 0,6 à 0,8 300-400 HB |

5 à 12% Cr 300-500 HB |

> à 12% Cr 200-300 HB |

18/8% Cr/Ni < 200 HB |

14% Mn 250-500 HB |

| Acier inoxydable 18/8 - 25/12 200 HB |

< 20 mm | / |

/ |

/ |

/ |

/ |

/ |

/ |

| Acier inoxydable 18/8 - 25/12 200 HB |

> 20 < 60 mm | / |

100° C |

125° C |

150° C |

200° C |

/ |

/ |

| Acier inoxydable 18/8 - 25/12 200 HB |

> 60 mm | / |

150° C |

200° C |

250° C |

200° C |

100° C |

/ |

| Acier au manganèse 200 HB |

< 20 mm | / |

/ |

/ |

* | * | / |

/ |

| Acier au manganèse 200 HB |

> 20 < 60 mm | / |

/ |

100° C |

* | * | / |

/ |

| Acier au manganèse 200 HB |

> 60 mm | / |

/ |

100° C |

* | * | / |

/ |

| Alliage base Cobalt |

< 20 mm | 100° C |

200° C |

250° C |

200° C |

200° C |

100° C |

* |

| Alliage base Cobalt |

> 20 < 60 mm | 300° C |

400° C |

450° C |

400° C |

350° C |

400° C |

* |

| Alliage base Cobalt |

> 60 mm | 400° C |

400° C |

500° C |

500° C |

400° C |

400° C |

* |

| Acier au carbure 55 HRC |

< 20 mm | / |

+ |

+ |

+ |

+ |

+ |

+ |

| Acier au carbure 55 HRC |

> 20 < 60 mm | / |

100° C |

200° C |

200° C |

200° C |

+ |

+ |

| Acier au carbure 55 HRC |

> 60 mm | + |

200° C |

250° C |

200° C |

200° C |

+ |

+ |

/ : Pas de préchauffage ou préchauffage < 100° C

& : Ne préchauffer que si de grandes surfaces doivent être rechargées

* : Employé très rarement ou pas du tout

+ : Pour éviter les criques, utiliser une sous-couche de métal d'apport tenace et inoxydable

7 - Quelques liens Internet utiles

8 - Vos commentaires et réactions sur cet article

Vous avez la possibilité de commenter cette page, de réagir ou de compléter les informations en rédigeant un message dans le cadre ci-dessous intitulé Ecrire un commentaire

Nous vous remercions par avance de votre sollicitude et de votre aide pour l'amélioration des données techniques du site.

Nous rappelons à nos aimables visiteurs que nos ressources techniques et nos croquis ne peuvent être ni copiés ni utilisés sans autorisation écrite de notre part.

Par: Dominique ADMIN