Cet article technique aborde l'usage du diagramme de Schaeffler modifié Delong pour déterminer empiriquement la structure métallurgique lors du soudage des assemblages hétérogènes et mixtes.

1 - Introduction

Cet article technique est rédigé pour aider les lecteurs à trouver réponse à leur interrogation concernant la méthode pour utiliser le diagramme de Schaeffler ou de Delong afin de déterminer le métal d'apport à utiliser et prédire les risques métallurgiques rencontrés lors du soudage.

Vous êtes invités bien évidemment à apporter vos commentaires, observations et expériences dans le cadre placé tout en bas de cet article intitulé Ecrire un commentaire.

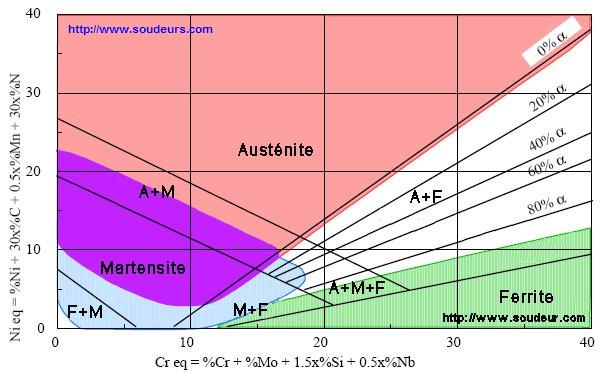

2 - Le diagramme de Schaeffler ou de De Long

Le diagramme de Schaeffler et le diagramme de De Long permet de :

[*]prédire la structure métallurgique d'un dépôt à l'état brut de soudage à partir de l'analyse chimique

[*]sélectionner un métal d'apport

[*]appréhender les risques métallurgiques

L'équivalent chrome (axe des abscisses du diagramme), qui est la somme de la teneur en chrome et des teneurs en autres éléments alphagènes (exemple : chrome, molybdène, silicium, titane, niobium, aluminium, ,tungstène, zirconium) affectées de coefficients représentant leur influence comparée à celle du chrome :

Équivalent Cr (Schaeffler et De Long) = % Cr + % Mo + (1,5 x % Si) + (0,5 x % Nb)

Il existe aussi cette formule :

Équivalent Cr (Schaeffler et De Long) = % Cr + % Mo + (1,5 x % Si) + (0,5 x % Nb) + (8 x % Al)

Les éléments alphagènes favorisent la structure ferritique d'un acier inoxydable.

L'équivalent nickel (axe des ordonnées du diagramme), qui est la somme de la teneur en nickel et des teneurs en autres éléments gammagènes (exemple : nickel, carbone, azote, cuivre, cobalt, manganèse) affectées de coefficients représentant leur influence comparée à celle du nickel:

Équivalent Ni (Schaeffler) = % Ni + (30 x % C) + (0,5 x % Mn)

Équivalent Ni (De Long) = % Ni + (30 x % C) + (0,5 x % Mn) + (30 x % N)

Les éléments gammagènes favorisent la structure austénitique d'un acier inoxydable

3 - La nature des risques métallurgiques sur le diagramme de Schaeffler

La structure martensitique : risque de fissuration à froid

La structure austénitique : risque de fissuration à chaud

La structure ferritique : risque de fragilisation par grossissement de grains (faible ductilité)

La structure austéno-ferritique : risque de fragilisation par composés intermétalliques de phase sigma (Equivalent Cr > 25)

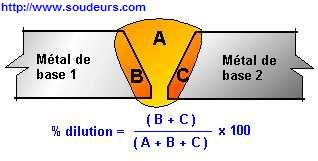

4 - Mesure de la dilution

| Le taux de dilution donné en pourcentage est le rapport entre la somme des volumes des métaux de bases fondus et celui de la somme de l'ensemble de la zone fondue, du métal d'apport fondu A et des métaux de bases fondus B et C. Le pourcentage est déterminé à partir d'une coupe macrographique. |

|

5 - Variation du taux de dilution

Le taux de dilution varie suivant plusieurs facteurs dont le procédé de soudage utilisé :

|

[*]Procédé TIG /GTAW (141) [*]Procédé ARC E.E./SMAW (111) [*]Procédé MAG fil nu / GMAW (135) [*]Procédé MAG fil fourré / FCAW (136) [*]Procédé A.S.F. / SAW (121) |

[*]dilution d'environ 15 à 30 % [*]dilution de 10 à 35 % [*]dilution de 20 à 40 % [*]dilution de 20 à 40 % [*]dilution de 60 à 80 % |

Le taux de dilution d'un soudage sans métal d'apport est de 100 %

(le métal fondu n'est constitué qu'avec le métal de base) et celui d'un brasage ou d'un soudo-brasage est de 0 % (il n'y a pas fusion des bords).

La dilution varie suivant la géométrie des bords à souder et le type de préparation.

Elle varie aussi suivant l'énergie de soudage appliquée, la polarité et suivant le transfert d'arc (intensité, tension et vitesse de soudage)

Le taux de dilution d'un assemblage hétérogène acier au carbone et acier inox doit être parfaitement adapté afin que le métal fondu contienne suffisamment de ferrite pour limiter le risque de fissuration à chaud mais aussi suffisamment d'austénite pour limiter le risque de fissuration à froid.

6 - Etude de cas pratiques d'applications

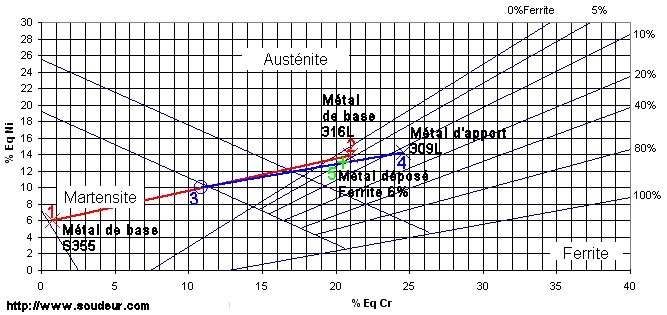

Exemple 1 :

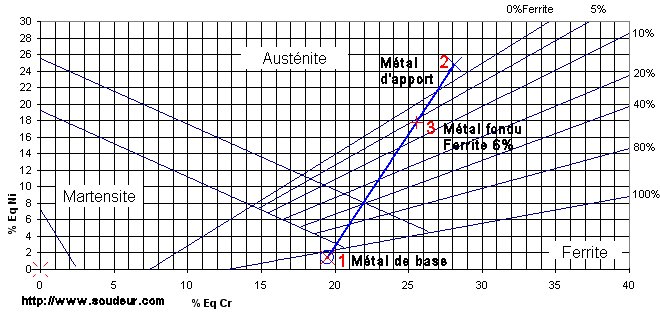

Vous devez réaliser un assemblage hétérogène de deux aciers de nuances très différentes dont l'un est un acier inoxydable austénitique 316L et l'autre un acier non allié au carbone manganèse S 355.

Il est nécessaire de limiter la dilution du carbone dans le bain de fusion pour ne pas obtenir une structure martensitique.

Le métal déposé devra avoir une structure austénite-ferrite avec environ 7% de ferrite.

Nous sélectionnons un métal d'apport type 309L ou 24% Cr et 13% Ni

Vous positionnez sur le diagramme le métal de base 1 S355 (Eq Cr = 0,75 et Eq Ni = 6,1)

Vous positionnez sur le diagramme le métal de base 2 316L (Eq Cr = 21 et Eq Ni = 13,9)

Vous positionnez sur le diagramme le métal d'apport 309L (Eq Cr = 24,6 et Eq Ni = 14,3)

Vous positionnez sur la droite 1-2 le point figuratif ou représentatif 3 (en %) de la participation respective de chacun des deux métaux de base dans le bain de fusion

Dans notre exemple, nous estimons à 15% le taux de fusion de chaque matériau

de base à part égale dans le bain de fusion

Donc 15 / (15 + 15) x 100 = 50% soit le milieu de la droite 1-2

Vous tracez ensuite la droite 3-4

Vous positionnez sur la droite 3-4 le point figuratif 5 de participation du métal d'apport dans le métal fondu

Dans notre exemple, le métal d'apport participe à 70% dans la constitution du métal fondu.

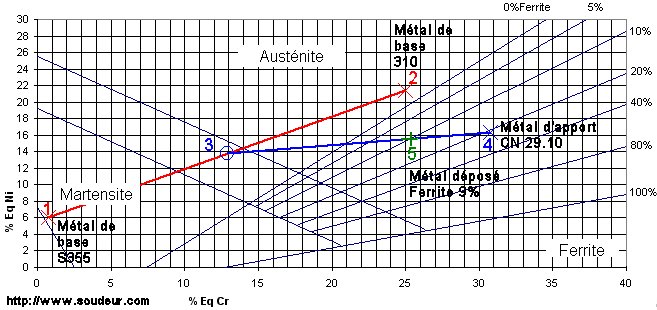

Exemple 2 :

Vous devez réaliser un assemblage hétérogène de deux aciers de nuances très différentes dont l'un est un acier inoxydable totalement austénitique 310 ou 25 % Cr et 20% Ni et l'autre un acier non allié au carbone manganèse S 355.

Il est nécessaire de limiter la dilution du carbone dans le bain de fusion pour ne pas obtenir une structure martensitique.

Le métal déposé devra avoir une structure austénite-ferrite avec environ 10% de ferrite.

Nous sélectionnons un métal d'apport type 29% Cr et 10% Ni

Vous positionnez sur le diagramme le métal de base 1 S355 (Eq Cr = 0,75 et Eq Ni = 6,1)

Vous positionnez sur le diagramme le métal de base 2 310 (Eq Cr = 25 et Eq Ni = 21,4)

Vous positionnez sur le diagramme le métal d'apport CN 29.10 (Eq Cr = 30,7 et Eq Ni = 16,3)

Vous positionnez sur la droite 1-2 le point figuratif ou représentatif 3 (en %) de la participation respective de chacun des deux métaux de base dans le bain de fusion

Dans notre exemple, nous estimons à 15% le taux de fusion de chaque matériau

de base à part égale dans le bain de fusion

Donc 15 / (15 + 15) x 100 = 50% soit le milieu de la droite 1-2

Vous tracez ensuite la droite 3-4

Vous positionnez sur la droite 3-4 le point figuratif 5 de participation du métal d'apport dans le métal fondu

Dans notre exemple, le métal d'apport participe à 70% dans la constitution du métal fondu.

Exemple 3 :

Vous devez réaliser un assemblage soudé sur un acier inoxydable ferritique Z8C17.

Il est nécessaire de limiter le grossissement des grains en limitant l'énergie de soudage et d'augmenter la ductilité de la zone de fusion en utilisant un métal d'apport austénitique ou austéno-ferritique.

Nous sélectionnons un métal d'apport austénitique type 25% Cr et 20% Ni (type 310)

Vous positionnez sur le diagramme le métal de base Z8C17 (Eq Cr = 19,5 et Eq Ni = 1,4)

Vous positionnez sur le diagramme le métal d'apport 310 ou CN 25.20 (Eq Cr = 25 et Eq Ni = 21,4)

Vous positionnez sur la droite 1-2 le point figuratif ou représentatif 3

(en %) de la participation respective du métal d'apport dans le métal fondu

Dans notre exemple, le métal d'apport participe à 70% dans la constitution du métal fondu.

Le taux de ferrite est estimé à 6%

Si le taux de dilution de l'acier inoxydable ferritique passe à 40%, le taux de ferrite en métal fondu sera de 8%

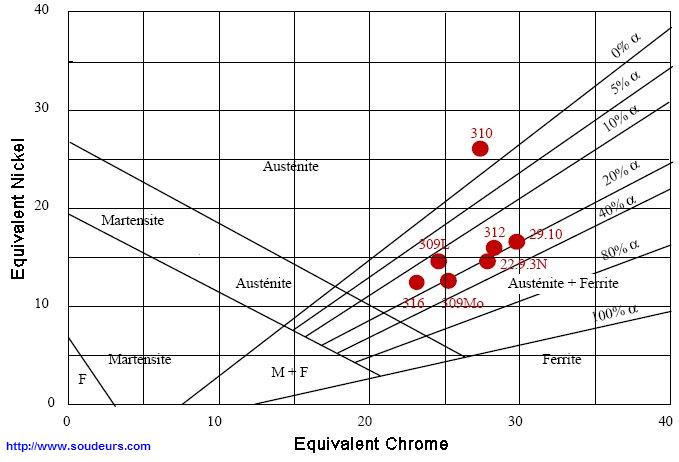

7 - Un diagramme avec le positionnement des différents métaux d'apport

Ce diagramme vous permet de déterminer rapidement le métal d'apport adapté en positionnant vos deux métaux de base différents.

8 - Quelques liens Internet utiles

9 - Vos commentaires et réactions sur cet article

Vous avez la possibilité de commenter cette page, de réagir ou de compléter les informations en rédigeant un message dans le cadre ci-dessous intitulé Vos commentaires

Nous vous remercions par avance de votre sollicitude et de votre aide pour l'amélioration des données techniques du site.

Nous rappelons à nos aimables visiteurs que nos ressources techniques et nos croquis ne peuvent être ni copiés ni utilisés sans autorisation écrite de notre part.

Par: Dominique ADMIN