Cet article technique est rédigé à partir de la documentation technique et commerciale de www.leister.com

La plupart des véhicules automobiles actuels incluent des éléments fabriqués à partir de toute une gamme de matières thermo-plastiques.

Les pare-chocs, les calandres, les spoilers, les entourages de phares et même des panneaux de carrosserie permettent aux concepteurs d'améliorer la ligne aérodynamique et l'attrait esthétique tout en conservant la résistance aux chocs et

l'élimination de la corrosion.

La matière plastique offre la résistance structurale de l'acier grâce à sa grande élasticité. Des impacts peu importants, que pourraient déformer l'acier de façon irréparable, peuvent être absorbés par le plastique. Lorsqu'il est endommagé, il peut être réparé par soudage sans perte de résistance des éléments.

Les craquelures, fentes, gauchissement et même pertes de matériaux peuvent être réparés à l'aide de l'appareil de soudage à air chaud Leister TRIAC PID et TRIAC S.

Là où un élément en acier, a ayant subi un dommage équivalent, serait remplacé à grands frais, la réparation de la piéce en plastique peut épargner du temps et de l'argent.

Particulièrement pendant l'hiver quand le risque d'accident est plus haut, des grands efforts de stockage sont demandé au réparateur. Le soudage des matières plastiques ne dégage pas de fumée quand la procédure correcte est suivie. Un élément en plastique peut être rapidement remis "à neuf" sans qu'il soit besoin de matières de remplissage

ou de traitements spéciaux.

La combinaison du soudage et des procédures de peinture recommandées ne Iaissera subsister aucune trace d'une réparation qui durera aussi longtemps que le véhicule lui-même.

Identification des plastiques

La majorité des plastiques employés dans la fabrication des véhicules sont des thermoplastiques.

Chauffés jusqu'à ce qu'ils se ramollissent, ils peuvent alors être moulés ou soudés. Il existe différents types de thermoplastiques, à chacun desquels correspond une température spécifique pour les opérations des soudage.

Codes d'identification des plastiques

| Code | Plastiques |

| ABS | Acrylonitrile-Butadiène-Styrène-Copolymère |

| ABS/PC | Acrylonitrile-Butadiène-Styrène-Copolymère / Polycarbonate |

| PA | Polyamide |

| PBT | Polybutylène Terephtalat |

| PC | Polycarbonate |

| PE | Polyéthylène |

| PP | Polypropylène |

| PP/EPDM | Polypropylène/Ethylène-Propylène-Terpolymère |

| PUR | Polyuréthène |

| PVC | Polychlorure de Vinyl |

| GRP/SMC | Les Plastiques armés fibre de verra et les Polyesters ne sont pas soudables. |

Connaissance des plastiques

L'expérience peut permettre aux soudeurs confirmés de reconnaître la plupart des plastiques par leur dureté de surface. Pour les autres, et en l'absence de code gravé sur l'élément, il existe une méthode d'identification sûre et simple dite épreuve à la flamme.

Allumez avec une allumette ou un briquet un copeau du matériau en question, observez la flamme et sentez l'odeur de la fumée.

| S?il s'agit de PVC | Fumée noire, odeur piquante, auto-extinguible. |

| S?il s'agit de Polyéthylène | Pas de fumée, le matériau goutte en brûlant comme une bougie et comme celle-ci sent la cire. |

| S?il s'agit de Polyamide | Pas de fumée, étirable en filaments, sent la corne brûlée. |

| S?il s'agit de Polycarbonate | Fumée jaunâtre avec production de suie, odeur sucrée |

| S?il s'agit de ABS | Fumée noirâtre avec flocons de suie, odeur sucrée. |

Défauts de soudage

| Soudage commencée correctement mais trop rapide. L'absence de bourrelets sur les bords indique une vitesse trop grande ou une température trop basse ou les deux. |

|

| Le chalumeau n'avait pas encore atteint sa température de soudage (trou au départ) ou la passe a été arrêtée trop tôt (trou à la fin). |

|

| Le chanfrein était trop large ou trop profond, la baguette, surtout sur les côtés, est trop enfoncée. |

|

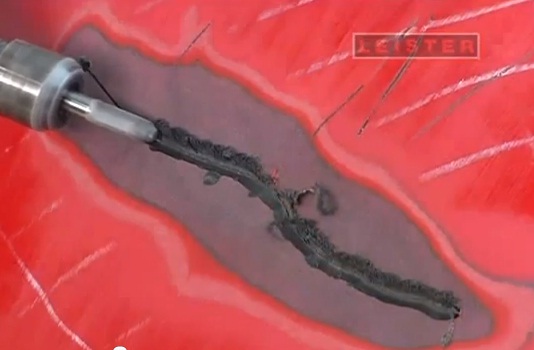

| La température de soudage était trop haute et a provoqué un cloquage au niveau des bourrelets. La parti réparée peut être cassante. |

|

Défauts de soudures et causes

| Bourrelet discontinu ou mauvaise liaison | ? Mauvaise préparation dela surface ou du chanfrein ? Vitesse de soudage trop grande ? Température trop basse ? On a essayé de souder 2 matériaux différents ensemble ? Manque de technique |

| Soudure irrégulière | ? La baguette d'apport a été distendue ? trop de traction sur buse rapide ou baguette inclinée vers l'arrière en soudage pendulaire ? Pression irrégulière sur la baguette d'apport. |

| Soudure brûlée | ? Vitesse de soudage trop lente ? Température trop élevée ou les deux. |

| Déformation de la pièce | ? Surchauffage de la partie à réparer. ? Pièces restées sous tension pendant la soudure. ? Mauvaise préparation de la partie à souder (Mise en place ou pointage défectueux). |

Réglages du potentiomètre pour le Leister TRIAC S

| Thermoplastique | Température de soudage en °C |

Buse de pointage |

Buse standard soudage pendulaire |

Buse de soudage rapide (3 mm) |

Buse de soudage rapide (Profil 5,7 mm) |

| ABS | 350 | 3,4 | 3,4 | 4,0 | 4,2 |

| ABS/PC/Alpha | 350 | 3,4 | 3,4 | 4,0 | 4,2 |

| PA | 400 | 4,1 | 4,1 | 4,6 | 4,8 |

| PBT | 350 | 3,4 | 3,4 | 4,0 | 4,2 |

| PC | 350 | 3,4 | 3,4 | 4,0 | 4,2 |

| PE rigide (HDPE) | 300 | 3,0 | 3,0 | 3,3 | 3,5 |

| PE souple (LDPE) | 270 | 2,8 | 2,8 | 2,8 | 3,0 |

| PP | 300 | 3,0 | 3,0 | 3,3 | 3,5 |

| PP EPDM | 300 | 3,0 | 3,0 | 3,3 | 3,5 |

| PUR Thermoplastique | 300/350 | 3,0/3,4 | 3,0/3,4 | 3,3/4,0 | 3,5/4,2 |

| PVC rigide | 300 | 3,0 | 3,0 | 3,3 | 3,5 |

| PVC souple | 350 | 3,4 | 3,4 | 4,0 | 4,2 |

| XENOY (PC Alloy) | 350 | 3,4 | 3,4 | 4,0 | 4,2 |

Préparation des surfaces

La bonne observation des phases suivantes garantit une réparation irréprochable.

Les pièces plastiques sont soudables aussi bien de l'avant que de l'arrière, selon le côté le plus accessible. Pour redonner à la pièce à réparer (ex: parechocs) sa résistance au chocs originelle, on peut souder au dos une baguette

longitudinale sur la déchirure ou mieux quelques bouts de baguettes parallèles et transversales à la déchirure (comme des agrafes sur une coupure) et dans les cas graves, des couvre-joints. L'illustrations dans ce prospectus montrent une

réparation sur l'avant d'un pare-chocs.

Si les déchirures passent derrière une garniture de décoration ou de protection, celle-ci devra être déposée pour permettre un accès complet à la zone de réparation.

Ces garnitures sont généralement fixées solidement par une colle adhésive thermo-fusible et peuvent donc s'enlever facilement par réanimation à l'air chaud.

Tenter de les enlever à froid risque d'endommager gravement la pièce-support de façon irréparable.

Le flux d'air chaud chalumeau Leister TRIAC S, dosable de 40 à 230 l/min, est réglable en continu par électronique de 20 à 700°C. Pour écarter les protections on utilise le chalumeau sans la buse avec une température de 300°C. Sur

l'échelle des températures, gravée sur l'appareil, on peut voir à quelle température doit être réglé le potentiomètre en fonction de la buse choisie.

Pour le décollage des garnitures, on utilise le chalumeau à air chaud sans sa buse avec une température de 300°C.

Quand le chalumeau est en fonction, la buse inox est chaude. Eviter de la toucher et poser le chalumeau sur son support quand il n'est pas en main, afin d'éviter de mettre le feu. Lisez les instructions d'utilisation.

Pour déposer les garnitures, il faut réanimer l'adhésif par un balayage lent et alternatif du flux d'air chaud sur la surface de la garniture. Cela évite une concentration de chaleur sur un seul endroit, entraînant choc thermique ou brûlure sur la garniture. Quand l'adhésif est ramolli, tirer doucement sur la garniture pour la décoller proprement et ainsi pouvoir la réutiliser après réparation.

Rainure de soudage

Une rainure en forme de V à angle de 90° devra être fraisée tout le long de la déchirure, rainure déterminante pour la réalisation de la soudure.

Commencer par enlever la peinture sur une bande de 10 à 15 mm de part et d'autre de la déchirure à l'aide d'une lime ou mieux, du grattoir spécialisé.

Si des parties de plastique ont été déformées, pliées ou enfoncées lors du choc accidentel, il faut d'abord les ramener en place au moyen du flux d'air chaud réglé à 200°C environ. On peut s'aider d'un tournevis pour ramener

les parties enfoncées et coincées.

La rainure en V doit montrer un angle de 90° et une profondeur de 2/3 à 3/4 de l'épaisseur du matériaux. Ne pas dépasser 5 mm de profondeur à cause de l'épaisseur de la baguette d'apport, elle mêne de 5.7 mm. Le chanfrein à 90° peut être fait à la lime triangulaire ou mieux avec une fraise frontale, qui permet de le réaliser en une seule passe et quelque soit le tracé des déchirures.

Commencer le fraisage environ 10 mm avant le début de la déchirure et en pente douce de façon à arriver à profondeur normale au début de celle-ci.

Le meilleur résultat est obtenu avec une fraise frontale montées sur une perceuse à grande vitesse. Perceuse à vitesse lente ou outil manuel type grattoir peuvent déraper hors de la rainure. La rainure terminée, la baguette doit pouvoir s'y loger parfaitement; son dos dépassant d'environ 1 à 2 mm au dessus du plan de la pièce à réparer. Ceci permettra d'effectuer l'arasage dans de bonnes conditions, évitera d'avoir à utiliser des matériaux de remplissage, tout en assurant une profondeur de pénétration suffisante. Ce test concerne des grandes pièces comme pare-chocs où on travaille avec une baguette de soudure de 5 mm. Si la baguette d'apport triangulaire de 5.7 mm n'est pas suffisante, on peut utiliser des baguettes de 7 mm.

Pour des pièces de petite taille ou à paroi mince, comme blocs optiques, réservoirs de lave glace ou d'huile, blocs de chauffage ou consoles; on utilise des bandes d'apport de 8 x 2 mm soudées à plat, qui ne nécessitent pas de chanfrein et sont soudées directement. Pour ces baguettes et cette technique, utiliser la buse.

Le meilleur moyen de réaliser le chanfrein en V, à 90° consiste à utiliser une fraise frontale de ∅ 5.5 mm. La fraise en bout de 5.5 mm est équipée d'un arrêt de coupe sur la surface extérieure et sur le front.

Prevention des déchirures

Après dépose des garnitures, supprimer tout risque d'extension ultérieure des déchirures en percant à chaque extrémité

un trou de ∅ 3 mm.

Cas de morceau manquant

Si un petit morceau de la pièce plastique à réparer a été perdu dans l'accident, on peut découper un morceau dans une

autre pièce plastique de même matière. Ce morceau de remplacement sera éventuellement formé à chaud puis ajusté à sa place par pointage. Bien que le succès dépend surtout de l'existence d'une pièce de remplacement, de la complexité du design et de l'expérience du carrossier.

Pointage

Le processus de soudage se fait en 2 temps.

Tout d'abord, le fond du chanfrein, tout le long de la déchirure, est agrafé à l'aide de la buse de pointage. Sous l'effet de l'air chaud et de celle-ci, les 2 côtés de la déchirure sont rattachés et les 2 parties de la pièce sont donc fixées dans leur plan.

Le pointage se fait donc à l'aide de la buse, qui sera montée par friction (enforcée et tournée d'un quart de tour), au bout de la buse normale du chalumeau Leister TRIAC S.

Le pointage est réalisé à la température prescrite en fonction du matériau à souder (voir tableau 2). Pendant le pointage le chalumeau est tenu de façon à ce que le talon de la buse soit bien en ligne avec le fond du chanfrein, la pointe appuyée au fond de celui-ci et le talon de la buse légèrement relevé. Mais pas plus élevé de 20°C par rapport

du joint. Pendant que la buse est promenée tout le long du chanfrein, l'air chaud ramollit le plastique jusqu'à l'état pâteux, et sous une légère pression de celle-ci, les deux bords sont mélangés et soudés.

Eviter d'appliquer une trop grande pression car les bords à souder, au fond du chanfrein, sont fins et fragiles. Le pointage permet d'obtenir un petit remblayage au fond du chanfrein qui indique un bon mélange des deux bords.

Soudage proprement dit

La règle fondamentale en matière de soudage des plastiques est qu'on ne peut souder entre eux que des plastiques de même nature.

D'où la nécessité de savoir identifier le plastique à souder et de choisir la baguette d'apport correspondante. Ensuite 3 points sont à observer: Choix de la température juste - Vitesse de soudage constante - Pression constante.

L'opération de soudage commence par la préparation de la baguette d'apport dont l'extrémité doit être taillée en biseau (chauffe + couteau, ou meule) pour permettre un bon démarrage et un bon remplissage progressif début de chanfrein en V, lui-même, en pente douce comme nous l'avons vu (rainure de soudage). Cette opération est importante, surtout si on démarre au milieu d'un panneau de carrosserie.

Ensuite on monte la buse de soudage rapide au bout du chalumeau à air chaud Leister TRIAC S et on règle celui-ci sur la bonne température correspondant au plastique à souder. Quelle que soit celle-ci, on doit mettre le chalumeau en chauffe 3 à 4 minutes avant de s'en servir de façon à être certain d'avoir une température stabilisée.

L'extrémité biseautée de la baguette est introduite dans le tube de préchauffage de la buse rapide, jusqu'à dépasser d'environ 3 mm sous celle-ci.

Tenir le chalumeau de telle façon que la semelle de la buse rapide soit parallèle à la surface de la pièce à souder et reste bien alignée au dessus de la ligne de la déchirure pendant qu'elle courra tout le long du chanfrein. Approacher l'ensemble de façon à ce que la pointe de la baguette, faisant saillie sous la buse, vienne

affleurer un point juste devant le début du chanfrein, le jet d'air chaud venant lui-même frapper le point de départ du chanfrein.

Observer attentivement cette zone:

Dès que sa surface devient plastique, (légèrement brillante, pâteuse, molle, jamais liquide), entraîner la buse rapide en glissade le long du chanfrein (le patin de la buse appliqué sur le dos de la baguette) avec une pression très légère, le talon de la buse légèrement soulevé d'environ 3 mm au dessus de la baguette.

Les baguettes d'apport doivent être biseautées pour permettre un remplissage progressif et complet du début de chanfrein. La technique de soudage des plastiques est plus facile à apprendre que celle du soudage des métaux traditionnels. La base de la buse rapide est parallèle à la surface de la pièce et la pression doit s'exercer seulement

sur la baguette, et non pas sur le chalumeau et la buse.

Avec la main libre, on exercera sur la baguette glissée dans la buse, une pression verticale d'environ 2.5 kg. Pour découvrir la pression de 2.5 kg, prenez un bout de baguette de soudure et appliquez la avec celui de la pression sur

une balance jusqu'à 2.5 kg.

Attention: La pression sur la baguette doit bien être exercée par la main libre et non par celle tenant le chalumeau. La passe de soudure doit être autant que possible régulière, à vitesse constante, sans à-coups et ininterrompue

tout le long de la déchirure.

Une bonne liaison entre baguette et plaque est obtenue quand la baguette de soudure devient ramolie, elle glisse le long de la buse vers le bas et la soudure forme un petit bourrlet légèrement relevé ne pas travailler trop vite, car il ne

se forme pas de bourrelet, ou bien trop lentement car le plastique surchauffe ou bien se déforme.

Quand la soudure est terminée, retirer immédiatement le chalumeau en faisant glisser la buse rapide tout le long de la baguette restante. Dès que la baguette soudée est refroidie, couper ce morceau de baguette restante aussi près

que possible de la pièce soudée.

Il peut se faire que pendant le soudage de nouvelles déchirures, qui étaient invisibles, apparaissent. Ce ne sont pas de nouvelles déchirures, elles étaient présentes depuis le choc initial. Elles doivent être traitées et soudées comme

les autres.

Soudage pendulaire

Dans les endroits d'accès difficile, on peut aussi souder à la main, par balayage pendulaire, avec la buse normale. On

appuie franchement sur la baguette, tenue 80° - 90° par rapport à la pièce et avec le flux d'air chaud, on balaye par un

mouvement pendulaire, alternatif et régulier, une partie de baguette et une partie de chanfrein.

Si l'utilisation de la buse rapide s'ávère difficile ou impossible en fonction de l'endroit où se situe la déchirure, on soudera selon la méthode dite pendulaire. Le chanfrein et la baguette seront préparés exactement comme décrit plus avant. La baguette sera tenue à 80° - 90° au dessus du début du chanfrein. Avec la buse du chalumeau, nous décrirons au mouvement pendulaire, alternatif et continu, pas nécessairement rapide, de façon à chauffer une petite longueur de baguette et une longueur à peine plus longue de chanfrein. Le balayage du flux d'air chaud sera donc dans le plan vertical et non pas en croix par rapport au chanfrein.

Pendant tout ce processus, la main tenant la baguette verticalement, devra exercer sur-ci une pression constante d'environ 2.5 kg (s'exercer avec une baguette sur un plateau de balance). Trois choses sont ici importantes:

Un réglage de température précis (c'est facile avec le TRIAC S à réglage électronique de température),

une vitesse de soudage uniforme et une pression constante. La vitesse de soudage est commandée par l'épaisseur des matériaux, pièce et baguette, mais les deux doivent être dans le même état de fusion pâteux au moment du soudage.

Enduit et finition sont les mêmes qu'après soudage à la buse rapide.

Arasage des soudures

Une soudure réussie présente sur tout son long et de chaque côté, un léger bourrelet plat et régulier. Il faut attendre que la soudure soit refroidie avant toute intervention de ponçage.

Des soudures encore chaudes encrasseraient les disques.

Les plastiques étant des matériaux tendres, utiliser les disques abrasifs avec délicatesse utiliser des disques n° 120 puis 180 et finalement 320, pour obtenir un fini bien lisse.

Utilisez toujours des abrésifs neuf. Prévoir une zone de 7 à 10 cm autour de la zone de soudure pour les enduits et la peinture.

L'arasage de la soudure devra être fait aux disques n° 120 puis 180 et pour finir 320 afin d'obtenir un beau fini. On peut aller encore plus loin si on le veut jusqu'au poli parfait avec du papier abrasif encore plus fin. Préparer ainsi une bande d'environ 10 cm de chaque côté de la soudure.

Vos questions en relation avec cet article sur le forum du site

Vous avez la possibilité de poser vos différentes questions sur le forum technique de ce site.

Le lien du forum est le suivant :

Quelques liens Internet utiles (liste de liens non exhaustive)

http://www.leister.com

http://www.cetim.fr/

http://www.georgefischer.co.uk/

http://www.institutdesoudure.com/

http://www.mecasonic.com/fr/

http://www.ppe.asso.fr

http://www.proteaux.fr/thermoplast.htm

Vos commentaires et réactions sur cet article

Vous avez la possibilité de commenter cette page, de réagir ou de compléter les informations en rédigeant un message dans le cadre ci-dessous intitulé Ecrire un commentaire.

Vos commentaires seront visibles aux lecteurs de l'article et membres du site.

Vous avez aussi la possibilité de noter l'article avec le système de notation par nombre d'étoiles placé en début de page de chaque article.

Nous vous remercions par avance de votre sollicitude et de votre aide pour l'amélioration des données techniques du site.

Nous rappelons à nos aimables visiteurs que nos ressources techniques et nos croquis ne peuvent être ni copiés ni utilisés sans autorisation écrite de notre part.

Un petit geste pour soutenir votre site spécialisé technique soudage

Par: Dominique ADMIN