Cet article technique est rédigé et traduit par rapport à la documentation technique et commerciale de HAYNES INTERNATIONAL.

Les caractéristiques de soudage des HASTELLOY ® résistants à la corrosion sont similaires à bien des égards à ceux de l'acier inoxydable austénitique et ne présentent pas de problèmes de soudage si les procédures techniques de soudage sont respectées.

La mise au point de procédures de soudage est recommandée afin de pouvoir reproduire des soudures de qualité.

En règle générale, l'apport de chaleur de soudage est contrôlé et doit être faible à modéré.

Les passes larges de soudure sont à éviter. Il faut privilégier les passes étroites de soudure.

Un soin particulier doit être utilisé en ce qui concerne la conception des joints soudés et les emplacements de soudure pour assurer une qualité irréprochables de réalisation.

Les alliages base nickel ont une certaine tendance à la fissuration à chaud. Il est donc recommandé d'assurer les meulages de démarrage et les arrêts.

La propreté de la surface à souder est indispensable pour assurer la résistance à la corrosion de l'alliage.

La contamination par les graisses, les huiles, les produits de corrosion, le plomb, le soufre, et autre élément à bas point de fusion peuvent entraîner de graves problèmes de fissuration.

Il est recommandé que le soudage soit exécuté sur des matériaux de base qui sont à l'état recuit.

Tous les procédés de soudage peuvent être utilisés.

Le coupage par arc plasma est couramment utilisé pour le débit des tôles et des pièces.

Le coupage par flamme oxyacétylénique n'est pas recommandé.

À cause de la susceptibilité à la fissuration à chaud des alliages à base de nickel, la sélection correcte des paramètres de soudage est extrêmement importante avec le procédé à l'arc submergé

CONCEPTION DES JOINTS SOUDES

La sélection correcte du type de préparation de soudage est essentielle à la réussite de la conception de la fabrication soudée.

Différents documents de soudage sont disponibles pour aider à la conception des joints soudés.

Nous donnerons comme exemple les cahiers de pratique de soudage de l'AWS et de l'ASME.

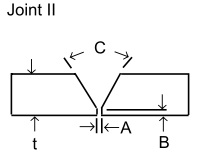

Les préparations de joints en bout à bout les plus courantes sont le soudage à bords droits d'un seul côté, le soudage avec chanfrein en Vé d'un seul côté, le chanfrein en X avec soudage des deux côtés.

Les passes de fond peuvent être réalisées avec un procédé come le TIG et les passes de remplissage et de finition avec un autre procédé de soudage.

Il est important de préciser que le bain de fusion d'une base nickel n'est pas aussi fluide qu'avec de l'acier inoxydable. Il est donc important d'augmenter sensiblement les ouvertures de chanfrein de 5 à 10°.

TYPE DES JOINTS SOUDES

|

|

|

TABLEAU DE SÉLECTION DES JOINTS SOUDES

| Épaisseur du matériau in (mm) |

Type de joint |

Jeu (A) |

Talon (B) |

Ouverture chanfrein (C) |

Poids de métal déposé lbs/ft (kg/m) |

| 1/16 (1.6 mm) | I | 0-1/16 (0-1.6 mm) | N/A | N/A | 0.02 (0.03) |

| 3/32 (2.4 mm) | I | 0-3/32 (0-2.4 mm) | N/A | N/A | 0.04 (0.06) |

| 1/8 (3.2 mm) | I | 0-1/8 (0-3.2 mm) | N/A | N/A | 0.06 (0.09) |

| 1/4 (6.3 mm) | II | 1/16-1/8 (1.6-3.2 mm) | 1/32-5/32 (0.8-4.0 mm) | 60°-75° | 0.30 (0.45) |

| 3/8 (9.5 mm) | II | 1/16-1/8 (1.6-3.2 mm) | 1/32-5/32 (0.8-4.0 mm) | 60°-75° | 0.60 (0.89) |

| 1/2 (12.7 mm) | II | 1/16-1/8 (1.6-3.2 mm) | 1/32-5/32 (0.8-4.0 mm) | 60°-75° | 0.95 (1.41) |

| 1/2 (12.7 mm) | III | 1/32-5/32 (0.8-4.0 mm) | 1/32-5/32 (0.8-4.0 mm) | 60°-75° | 0.60 (0.89) |

| 5/8 (15.9 mm) | II | 1/32-5/32 (0.8-4.0 mm) | 1/32-5/32 (0.8-4.0 mm) | 60°-75° | 1.40 (2.08) |

| 5/8 (15.9 mm) | III | 1/32-5/32 (0.8-4.0 mm) | 1/32-5/32 (0.8-4.0 mm) | 60°-75° | 0.82 (1.22) |

| 3/4 (19.1 mm) | II | 1/32-5/32 (0.8-4.0 mm) | 1/32-5/32 (0.8-4.0 mm) | 60°-75° | 1.90 (2.83) |

| 3/4 (19.1 mm) | III | 1/32-5/32 (0.8-4.0 mm) | 1/32-5/32 (0.8-4.0 mm) | 60°-75° | 1.20 (1.79) |

SÉLECTION DES MÉTAUX D'APPORT DE HAYNES INTERNATIONAL

La sélection correcte des métaux d'apport est un aspect important de la conception d'une structure résistance à la corrosion.

Souvent plusieurs types de fils d'apport peuvent être utilisés pour une même utilisation.

La sélection de métaux d'apport pour les assemblages hétérogènes est aussi critique.

Il y a deux façon de choisir le type de métal d'apport.

La première est d'utiliser un métal d'apport de composition chimique et mécanique identique ou très approchante à l'un des deux matériaux de base.

L'autre technique de choix de métal d'apport est de sélectionner un produit d'apport de caractéristique mécanique et chimique supérieure aux matériaux de base. L'HASTELLOY C-22 et HASTELLOY C-2000 sont des métaux d'apport souvent utilisés dans ce cas.

Le tableau ci-dessous précise les différents métaux d'apport.

| Métal d'apport HAYNES | AWS A5.11 | AWS A5.14 | Classification |

| HASTELLOY ® B-2 alloy | ENiMo-7 | ERNiMo-7 | 10 |

| HASTELLOY B-3 ® alloy | ENiMo-10 | ERNiMo-10 | 11 |

| HASTELLOY C-276 alloy | ENiCrMo-4 | ERNiCrMo-4 | 12 |

| HASTELLOY C-22 ® alloy | ENiCrMo-10 | ERNiCrMo-10 | 13 |

| HASTELLOY C-4 alloy | ENiCrMo-7 | ERNiCrMo-7 | 14 |

| HASTELLOY C-2000 ® alloy | ENiCrMo-17 | ERNiCrMo-17 | 15 |

| HASTELLOY G-30 ® alloy | ENiCrMo-11 | ERNiCrMo-11 | 17 |

| HASTELLOY W alloy | ENiMo-3 | ERNiMo-3 | 20 |

| HAYNES ® 242 TM alloy | / | / | 9 |

| HAYNES 625 alloy | ENiCrMo-3 | ERNiCrMo-3 | 8 |

SÉLECTION DES MÉTAUX POUR ASSEMBLAGE DISSEMBLABLE

| Métaux de base | B-2 | B-3 ® | C-4 | C-276 | C-22 ® | C-2000 ® | G-30 ® | N |

| HASTELLOY ® B-2 alloy | 10 | |||||||

| HASTELLOY ® B-2 alloy | 11 | |||||||

| HASTELLOY B-3 ® alloy | 11 | 11 | ||||||

| HASTELLOY B-3 ® alloy | 10 | 10 | ||||||

| HASTELLOY C-4 alloy | 10 | 11 | 14 | |||||

| HASTELLOY C-4 alloy | 11 | 10 | 13 | |||||

| HASTELLOY C-4 alloy | 13 | 13 | ||||||

| HASTELLOY C-4 alloy | 14 | 14 | ||||||

| HASTELLOY C-276 alloy | 10 | 11 | 13 | 12 | ||||

| HASTELLOY C-276 alloy | 11 | 10 | 14 | 13 | ||||

| HASTELLOY C-276 alloy | 13 | 13 | 12 | |||||

| HASTELLOY C-276 alloy | 12 | 12 | ||||||

| HASTELLOY C-22 ® alloy | 10 | 11 | 13 | 13 | 13 | |||

| HASTELLOY C-22 ® alloy | 11 | 10 | 14 | 12 | ||||

| HASTELLOY C-22 ® alloy | 13 | 13 | ||||||

| HASTELLOY C-2000 ® alloy | 10 | 11 | 13 | 13 | 13 | 15 | ||

| HASTELLOY C-2000 ® alloy | 11 | 10 | 14 | 15 | 15 | 13 | ||

| HASTELLOY C-2000 ® alloy | 13 | 13 | 15 | 12 | ||||

| HASTELLOY C-2000 ® alloy | 15 | 15 | ||||||

| HASTELLOY G-30 ® alloy | 10 | 11 | 13 | 13 | 13 | 13 | 17 | |

| HASTELLOY G-30 ® alloy | 11 | 10 | 14 | 12 | 17 | 15 | ||

| HASTELLOY G-30 ® alloy | 13 | 13 | 17 | 17 | 17 | |||

| HASTELLOY G-30 ® alloy | 17 | 17 | ||||||

| HASTELLOY N alloy | 9 | 9 | 9 | 9 | 9 | 9 | 9 | 9 |

| HASTELLOY N alloy | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 |

| HASTELLOY N alloy | 10 | 11 | 14 | 12 | 13 | 15 | 17 | |

| HASTELLOY N alloy | 11 | 10 | ||||||

| NICKEL 200/ NICKEL 201 | 10 | 11 | 14 | 12 | 13 | 15 | 17 | 8 |

| NICKEL 200/ NICKEL 201 | 11 | 10 | 13 | 13 | 13 | 13 | 9 | |

| NICKEL 400 | 8 | 8 | 8 | 8 | 8 | 8 | 8 | 8 |

| INCO 600 | 10 | 11 | 14 | 12 | 13 | 15 | 17 | 9 |

| INCO 600 | 8 | 8 | 8 | 8 | 8 | 8 | 8 | 8 |

| INCO 825 | 10 | 11 | 14 | 12 | 13 | 15 | 17 | 9 |

| INCO 825 | 13 | 13 | 13 | 13 | 13 | 13 | 13 | |

| ACIER CARBONE / ACIER INOXYDABLE | 10 | 11 | 14 | 12 | 13 | 15 | 17 | 9 |

| ACIER CARBONE / ACIER INOXYDABLE | 13 | 13 | 13 | 13 | 13 | 13 | 13 | |

| ACIER CARBONE / ACIER INOXYDABLE | 8 | 8 | 8 | 8 | 8 | 8 | 8 | 8 |

NETTOYAGE, PRÉPARATION DES BORDS ET MISE EN OEUVRE

Une bonne préparation du joint soudé est une part importante de la réussite de la soudure et de la tenue à la corrosion.

Une variété importante de moyens de préparation sont disponibles comme la découpe plasma, la découpe sous eau, le meulage, l'usinage.

Les zones de chauffe du métal de base doivent être éliminées par meulage ou par usinage.

L'état de surface des zones chauffées doit correspondre à un métal blanchit et brillant.

Ce surfacage est réalisé par meulage au disque à lamelle grain de 80.

Un dégraissage parfait des surfaces du joint à souder avec un solvant volatil doit être soigneusement réalisé pour éliminer toute trace d'huile de coupe, de graisse, de peinture, d'oxyde, pénétrant rouge organol de ressuage.

Chaque passe de soudure doit être brossée avec une brosse métallique à poils inox.

Chaque démarrage et arrêt de soudure doit être meulé avant la reprise de soudage.

Un soin particulier est apporté pour éviter les contaminations avec le fer.

PRÉCHAUFFAGE, TEMPÉRATURE INTERPASSE ET REFROIDISSEMENT

Le préchauffage avant soudage n'est pas nécessaire. Certains spécialistes disent qu'il est néfaste sur les bases nickel.

Toutefois en cas de température négative, il sera nécessaire de préchauffer le joint soudé à la température de 20°C pour éviter tout choc thermique.

Le préchauffage se fera donc de préférence avec un chauffage indirect (infrarouge, induction)

Si le préchauffage est réalisé à la flamme, il faut éviter toute flamme oxydante ou réductrice.

La température entre passes en cours de soudage doit être inférieure à 100°C

LA FISSURATION

La fissuration est un phénomène rare lors d'une fabrication soudée conventionnelle d'une structure avec matériau type base nickel.

Il est possible de rencontrer de la fissuration à chaud et de la fissuration au réchauffage.

Des contraintes thermiques importantes et la présence de soufre peuvent engendrer des fissurations à chaud.

Certains cordons de soudure de forme concave peuvent générer de la fissuration à chaud lors du refroidissement.

LE PROCÉDÉ DE SOUDAGE TIG / GTAW

Le procédé de soudage TIG est très polyvalent. Il peut être utilisé en production comme en chantier de réparation. Il peut être manuel ou automatisé. C'est un procédé qui autorise un excellent contrôle du bain de fusion. Il est utilisé pour le pointage et le soudage des passes de racine ou de pénétration.

Son défaut principal est la lenteur de soudage et le taux de dépôt très faible.

Généralement, les générateurs de soudage TIG sont équipés de l'amorçage Haute-Fréquence avec gestion de la temporisation de gaz avant soudage (pré-gaz) et après soudage (post-gaz).

Il est recommandé que la buse de la torche de soudage TIG possède un diffuseur avec grillage pour assurer un cône d'inertage le plus efficace possible.

Il est recommandé que la buse de soudage en céramique soit la plus large possible selon le travail à réaliser.

La polarité du courant continu est négative.

L'électrode de tungstène est de préférence dopée avec du lanthane à 2% (WL20)

Un angle d'affûtage de la pointe de tungstène de 30° à 60° avec une troncature est recommandé.

La qualité du gaz inerte de soudage argon à la torche est de 99,996% minimum.

Une protection envers du bain de fusion est obligatoire.

Le fil d'apport doit toujours resté dans le flux de gaz du cône d'inertage.

Il est recommandé que la torche soit perpendiculaire au joint de soudure lors du soudage.

La technique des passes étroites doit être privilégiée.

TABLEAU DE SÉLECTION DES PARAMÈTRES DE SOUDAGE EN TIG

| Épaisseur du matériau in (mm) |

Diamètre de l'électrode de tungstène |

Diamètre du métal d'apport |

Intensité de soudage Ampères |

Tension de soudage Volts |

| 0.030-0.063 (0.8-1.6 mm) | 0.063 (1.6 mm) | 0.063 (1.6 mm) | 15-60 | 9-12 |

| 0.063-0.125 (1.6-3.2 mm) | 0.063/0.094 (1.6/2.4 mm) | 0.063/0.094 (1.6/2.4 mm) | 50-95 | 9-12 |

| 0.125-0.250 (3.2-6.3 mm) | 0.094/0.125 (2.4/3.2 mm) | 0.094/0.125 (2.4/3.2 mm) | 75-150 | 10-13 |

| 0.250 (6.3 mm) et plus | 0.094/0.125 (2.4/3.2 mm) | 0.094/0.125 (2.4/3.2 mm) | 95-200 | 10-13 |

LE PROCÉDÉ DE SOUDAGE MAG / GMAW

Le procédé de soudage MAG assure une productivité très supérieure à celle du procédé TIG.

Le procédé de soudage MAG est bien adapté pour le soudage manuel et le soudage automatique.

Le taux de dépôt est augmenté par rapport au procédé TIG.

Il y a trois modes de transfert d'arc possibles avec le procédé MAG

Le court-circuit ou short-arc :

L'intensité (< 200 A) et la tension d'arc (14 à 20 V) sont faibles. L'arc est court et instable. Le métal est déposé par grosses gouttes dans le bain de fusion par une succession de court-circuits (de 50 à 200 par seconde) entre le fil et le bain de fusion. Cette méthode de transfert permet une bonne maîtrise des passes de pénétration. Il y a des projections de métal sur les abords des pièces soudées. Il est indispensable de disposer d'une self ou inductance (amortisseur électrique) pour favoriser la stabilité de l'arc et réduire les projections de gouttes de métal sur les abords des tôles à souder. L'inductance ou self est un dispositif réglable (applicable au régime d'arc par court-circuit) permettant de réguler le transfert du métal et de limiter les projections dues à la brusque montée de l'intensité de court-circuit. La self (ou inductance) est un dispositif du circuit électrique qui s'oppose à toutes variations du courant qui le parcourt. L'inductance ralentit le temps de montée de l'intensité à sa valeur de court-circuit. Une inductance faible donne un cordon étroit et bombé et une inductance forte un cordon large et plat.

Le bout du tube contact doit être sorti d'environ 5 à 10 mm à l'extérieur de la buse en passe de pénétration. Le tube contact est placé au niveau de la buse pour les autres passes (remplissage et finition).

Le transfert globulaire :

L'intensité et la tension d'arc sont de valeurs moyennes. C'est le régime d'arc intermédiaire entre le court-circuit et la pulvérisation.

La pulvérisation axiale ou spray-arc :

L'intensité (> 200 A) et la tension d'arc (20 à 40 V) sont élevées. L'extrémité du fil fond en très fines gouttelettes projetées dans le bain de fusion. L'arc est long et très stable. Le taux de dépôt est important. Il n'y a pratiquement pas de projections sur les abords des pièces soudées. Le tube contact est placé en retrait à l'intérieur de la buse.

Le soudage par courant pulsé est utilisable dans toutes les positions.

La polarité du courant continu est positive.

La sélection du mélange de gaz de soudage est primordial lors du soudage MAG / GMAW

Il y a 3 choix possibles :

75 pour cent d'argon 25 pour cent d'hélium (Ar + He)

90 pour cent d'hélium + 7.5 pour cent argon + 2.5 pour cent CO2 (He+Ar+CO2)

66 pour cent d'argon + 33 pour cent d'hélium + 1 pour cent CO2 (Ar + He + CO2)

Le débit de gaz à la torche doit être de 17 litres par minute (35 cubic feet par heure)

Il est recommandé que la buse de soudage soit la plus large possible selon le travail à réaliser.

L'utilisation du mélange Ar + He en court-circuit génère quelques projections et une certaine instabilité de l'arc électrique.

Comme ce mélange de gaz est inerte, il n'est pas obligatoire de brosser les cordons à chaque passe de soudage.

En soudage MAG par pulvérisation avec utilisation de gaz argon 100%, il est possible d'observer une oxydation de la surface des cordons avec des traces de suie. Un meulage de la surface avec un grain de 80 est obligatoire dans ce cas.

L'utilisation de torche refroidie est fortement recommandé en soudage par pulvérisation et en mode synergique.

Une protection envers du bain de fusion est obligatoire.

Toutefois certaines sociétés ne protègent pas l'envers du bain de fusion lors du soudage. Après soudage, la zone rochée et oxydée de la racine est complètement meulée pour éliminer l'oxydation de surface avant de réaliser une passe de soudure de reprise envers.

La ligne de dévidage du fil électrode d'apport et le tube contact doivent être régulièrement vérifiés et changés si nécessaire.

L'utilisation d'une gaine guide fil carbone-téflon peut être recommandée pour améliorer le dévidage du fil.

Il est fortement recommandé que la gaine de torche est de grandes courbes pour ne pas freiner le fil et créer un arc erratique.

TABLEAU DES PARAMÈTRES DE SOUDAGE EN MAG

TRANSFERT COURT-CIRCUIT POSITION A PLAT

| Diamètre du métal d'apport in. (mm) |

Mélange de gaz de soudage |

Intensité de soudage Ampères |

Tension de soudage Volts |

Vitesse de dévidage du fil in./min. (m/min.) |

Épaisseur du matériau in (mm) |

| 0.035 (0.9 mm) | Ar+He | 70-90 | 18-20 | 150-200 (3.8-5.1) | 0.050-3/16 (1.3-4.8) |

| 0.035 (0.9 mm) | He+Ar+CO2 | 70-90 | 17-20 | 150-200 (3.8-5.1) | 0.050-3/16 (1.3-4.8) |

| 0.035 (0.9 mm) | He+Ar+CO2 | 70-90 | 17-20 | 150-200 (3.8-5.1) | 0.050-3/16 (1.3-4.8) |

| 0.045 (1.1 mm) | Ar+He | 100-160 | 19-22 | 175-225 (4.4-5.7) | 1/8-3/4 (3.2-19.1) |

| 0.045 (1.1 mm) | He+Ar+CO2 | 100-160 | 19-22 | 175-225 (4.4-5.7) | 1/8-3/4 (3.2-19.1) |

| 0.045 (1.1 mm) | He+Ar+CO2 | 100-160 | 19-22 | 175-225 (4.4-5.7) | 1/8-3/4 (3.2-19.1) |

TABLEAU DES PARAMÈTRES DE SOUDAGE EN MAG

TRANSFERT PULVERISATION POSITION A PLAT

| Diamètre du métal d'apport in. (mm) |

Mélange de gaz de soudage |

Intensité de soudage Ampères |

Tension de soudage Volts |

Vitesse de dévidage du fil in./min. (m/min.) |

Épaisseur du matériau in (mm) |

| 0.045 (1.1 mm) | Ar | 190-250 | 30-32 | 300-350 (7.6-8.9) | 3/8 (9.5) et plus |

| 0.045 (1.1 mm) | He+Ar+CO2 | 190-225 | 30-32 | 275-325 (7.0-8.3) | 3/8 (9.5) et plus |

TABLEAU DES PARAMÈTRES DE SOUDAGE EN MAG

TRANSFERT PULSE POSITION A PLAT

| Diamètre du métal d'apport in. (mm) |

Mélange de gaz de soudage |

Intensité de soudage Ampères |

Tension de soudage Volts |

Vitesse de dévidage du fil in./min. (m/min.) |

Épaisseur du matériau in (mm) |

| 0.045 (1.1 mm) | Ar+He | 120-150 / peak, 250-300 | 18-20 | 175-225 (4.4-5.7) | 1/8-3/4 (3.2-19.1) |

| 0.045 (1.1 mm) | He+Ar+CO2 | 120-150 / peak, 250-300 | 18-20 | 175-225 (4.4-5.7) | 1/8-3/4 (3.2-19.1) |

LE PROCÉDÉ DE SOUDAGE ARC ÉLECTRODE ENROBÉE

Le procédé de soudage ARC E.E. est très connu et polyvalent.

Ce procédé de soudage peut être utilisé en production comme en chantier de réparation. Il est utilisé uniquement en mode manuel.

Il n'est pratiquement pas utilisé sur les faibles épaisseurs (< 3 mm).

Les enrobages des électrodes HAYNES sont à base d'oxyde de titane et de chaux. L'enrobage est classé comme légèrement basique.

Les électrodes doivent être fondues avec un courant continu à polarité positive.

Le stockage des électrodes entre 120°C et 200°C est nécessaire.

Si un étuvage des électrodes enrobées est nécessaire, il sera réalisé entre 300°C et 370°C pendant 1H30 minimum.

Il est important d'utiliser un arc très court lors du soudage.

L'angle d'inclinaison de l'électrode est entre 20 et 40° par rapport à la verticale.

La technique des passes étroites est fortement recommandée.

Le balayage ne doit pas être supérieur à 3 fois le diamètre de l'électrode.

Le diamètre de l'électrode sera égal à Ø 2,4 ou 3,2 mm pour la passe de racine et de pénétration.

Les amorçages de l'électrode enrobée HASTELLOY-B2 et B-3 génère des soufflures. Il est donc nécessaire d'utiliser un martyre pour assurer un amorçage avant de guider l'électrode dans le joint à souder.

Un meulage en sifflet des arrêts est indispensable pour assurer la qualité des reprises.

TABLEAU DE SÉLECTION DES PARAMÈTRES DE SOUDAGE EN ARC E.E.

| Diamètre de l'électrode in. (mm) |

Tension de soudage Volts |

Intensité de soudage préconisée Ampères |

Fourchette d'intensité de soudage Ampères |

| 3/32 (2.4 mm) | 22-24 | 65 - 70 | 55 - 75 |

| 1/8 (3.2 mm) | 22-24 | 90 - 100 | 80 - 100 |

| 5/32 (4.0 mm) | 22-25 | 130 - 140 | 125 - 150 |

| 3/16 (4.8 mm) | 24-26 | 160 - 170 | 150 - 180 |

QUELQUES LIENS INTERNET

VOS COMMENTAIRES ET RÉACTIONS SUR CET ARTICLE

Vous avez la possibilité de commenter cette page, de réagir ou de compléter les informations en rédigeant un message dans le cadre ci-dessous intitulé Ecrire un commentaire

Nous vous remercions par avance de votre sollicitude et de votre aide pour l'amélioration des données techniques du site.

Nous rappelons à nos aimables visiteurs que nos ressources techniques et nos croquis ne peuvent être ni copiés ni utilisés sans autorisation écrite de notre part.

UN PETIT GESTE POUR SOUTENIR NOTRE SITE

Par: Dominique ADMIN