La métallographie par macrographie est un contrôle destructif utilisé pour assurer une vérification des aspects métallurgiques dans une soudure, comme par exemple le nombre de passes, la section des cordons de soudure, la profondeur de la pénétration, l'étendue de la zone thermiquement affectée (ZAT), ainsi que tout défaut volumique comme les fissures, les collages, les porosités sur les pièces représentatives à la fabrication.

Comme les soudures sont réalisées dans une grande variété de matériaux, il est primordial de sélectionner la méthode de préparation métallographique appropriée.

1 - Principe de l'essai métallographique par macrographie

| L'examen macroscopique (examen à l'oeil nu) ou macrographique (examen avec un optique comme une binoculaire) permet de révéler la structure métallographique homogène ou hétérogène d'une coupe transversale d'une éprouvette soudée. Le réactif chimique appliqué sur la surface polie de l'éprouvette révèle, par dissolution à vitesse inégale, les hétérogénéités physiques et chimiques de la surface métallique examinée. La valeur de grossissement est inférieure à G X 50 |

|

Cet examen permet de mettre en évidence :

[*]La répartition des passes de soudure

[*]La grosseur et la forme des grains

[*]La structure dendritique des passes

[*]La répartition d'inclusions, de soufflures et de fissures

[*]Le fibrage et la déformation des grains

[*]La mesure des sections soudées

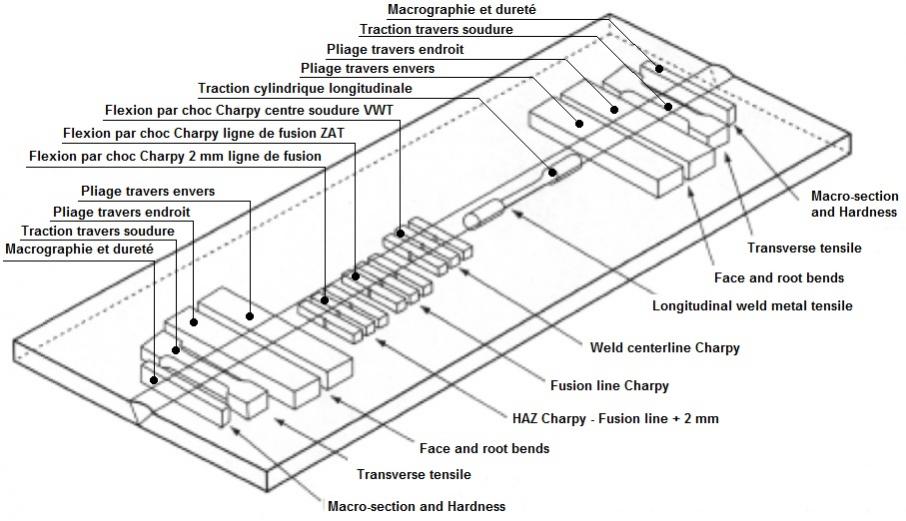

2 - Localisation de l'éprouvette d'examen

3 - Préparation de l'éprouvette d'examen

La coupe de l'échantillon est réalisée, généralement dans le sens travers de la soudure, avec une meule sous eau pour éviter les échauffements.

Il est important que la section macroscopique soit tronçonnée par un processus de tronçonnage abrasif sous eau.

La section découpée doit être réalisée à distance de tout dommage thermique généré par une opération de tronçonnage thermique.

Un usinage de la surface est nécessaire, dans le cas d'une découpe avec un lapidaire sans système de refroidissement de la pièce, pour éliminer la zone surchauffée de la découpe.

Pour que la déformation créée par le tronçonnage soit réduite au minimum et que tout risque de dommage thermique sur la surface tronçonnée de l'échantillon soit évité, il est important que:

[*] Le type correct de meule de tronçonnage abrasive soit choisi.

[*] La vitesse d'avance adéquate soit utilisée.

[*] Le niveau de liquide de refroidissement soit adéquat tout au long du tronçonnage.

4 - Polissage de l'éprouvette d'examen

Les règles indiquées ci-dessous doivent être considérées comme des conseils.

| Le pré-polissage de la surface à examiner est réalisé avec un touret sous eau et des disques abrasifs de granulométrie d'environ P120 , P400 , P600 et enfin P1200. La vitesse de rotation est comprise entre 150 et 300 tours/minutes environ. L'échantillon subit une rotation à 90° à chaque changement de granulométrie pour effacer les raies précédentes de polissage . La durée de polissage est d'environ 2 minutes par granulométrie. |

|

| Un polissage de finition peut être réalisé avec une granulométrie de P800 à P1200 et des pâtes diamantées de 6 et 1 micron ou de l'alumine sur un drap ou feutre de polissage en velours pour des examens particuliers. |

5 - Les réactifs d'attaque par acides forts :

Il est important de suivre les précautions de sécurité recommandées lors de la manipulation des réactifs

chimiques et lors de l'utilisation des réactifs d'attaque chimique.

Certains des réactifs d'attaque chimique et électrolytique les plus communs pour les joints soudés dans une variété de matériaux sont indiqués ci-dessous.

| Matériau | Réactif d'attaque | Commentaires |

| Aciers au carbone

et faiblement alliés |

NITAL

100 ml d'éthanol (95%) ou méthanol (95%) 1 à 5 ml d'acide nitrique (Nital) 100 ml d'eau distillée 10 g de persulfate d'ammoniaque |

Bon réactif pour usage général peut être augmenté à 15% d'acide nitrique pour l'attaque macrographique. Bonne attaque macrographique |

| Aciers inoxydables | 480 ml d'eau distillée 120 ml d'acide hydrochlorique (32%) 50 g de chlorure ferrique (III) 100 ml d'eau distillée 10 g d'acide oxalique 100 ml d'eau distillée 5 % d'acide sulfurique (95-97%) |

Attaque macrographique Attaque électrolytique de 4 à 6 volts pendant quelques secondes. Attaque électrolytique de 2 à 4 volts pendant quelques secondes. |

| Alliages de nickel | 100 ml d'eau distillée 5 % d'acide sulfurique (95-97%) |

Attaque électrolytique de 3 à 6volts pendant quelques secondes. |

| Alliages de cuivre | 10 ml d'hydroxyde d'ammonium (25%) avec quelques gouttes de péroxyde d'hydrogène aqueux 3% dans de l'eau distillée |

Utiliser la solution fraîchement mélangée |

| Alliages d'aluminium | 100 ml d'eau distillée 15 g d'hydroxyde de sodium |

Attaque macrographique |

5 - 1 - Solution alcoolique nitrique ou Nital

Domaine d'application : Aciers au carbone non alliés ou faiblement alliés

Composition : 10 ml d'acide nitrique HNO3 dans 100 ml d'alcool

5 - 2 - Solution alcoolique d'acide picrique ou Picral

Domaine d'application : Aciers au carbone non alliés ou faiblement alliés

Composition : 5 grammes d'acide picrique cristallisé dans 100 ml d'alcool

5 - 3 - Chlorure ferrique pur

Domaine d'application : Aciers au carbone non alliés ou faiblement alliés

Composition : FeCl3 utilisé pur

5 - 4 - Solution d'eau régale

Domaine d'application : Aciers inoxydables au Cr + Ni

Composition : 10 ml d'acide nitrique HNO3 dans 30 ml d'acide chlorhydrique HCl

5 - 5 - Réactif au sulfate de cuivre acide ou Marble

Domaine d'application : Aciers inoxydables au Cr + Ni - Aciers réfractaires

Composition : 20 ml d'acide chlorhydrique HCl + 4 grammes de sulfate de cuivre + 20 ml d'eau

5 - 6 - Solution au chlorure ferrique et acide chlorhydrique ou Curran

Domaine d'application : Aciers inoxydables austénitiques au Cr + Ni et réfractaires

Composition : 10 ml de FeCl3 + 30 ml d'acide chlorhydrique HCl + 100 ml H2O

5 - 7 - Solution à l'acide nitrique + chlorhydrique + fluorhydrique

Domaine d'application : Aluminium et alliages d'aluminium

Composition : 33 ml de HNO3 + 33 ml d'acide chlorhydrique HCl + 33 ml H2O + quelques gouttes d'acide fluorhydrique

6 - Attaque chimique de l'éprouvette d'examen

L'éprouvette est immergée dans le bain d'attaque à l'aide d'une pince de manipulation en inox ou bien le réactif est déposé sur la surface de l'éprouvette avec une tige avec un embout en coton. L'opérateur averti doit surveiller l'évolution de l'attaque chimique et l'arrêter par neutralisation lorsqu'elle lui semble satisfaisante. Il ne doit pas respirer les vapeurs et éviter le contact des réactifs sur la peau et dans les yeux.

7 - Rinçage et séchage de l'éprouvette d'examen après attaque

L'éprouvette est rincée soigneusement. Elle peut passer dans un bac à ultrasons pour assurer un nettoyage en profondeur.

L'éprouvette est ensuite séchée sous un courant d'air sec et chaud.

Pour les aciers carbone (non allié ou faiblement allié), il est recommandé de fixer la surface révélée avec une fine couche de verni incolore mat.

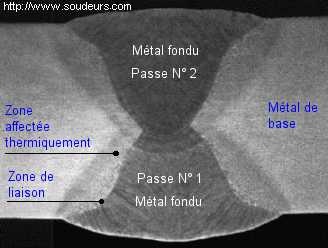

8 - Observation de l'éprouvette d'examen

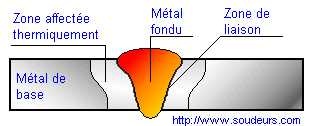

Les différentes zones révélées par l'attaque chimique sont observées par le spécialiste.

[*]Le métal fondu (MF) ou zone fondue (ZF)

[*]La zone de liaison (ZL)

[*]La zone affectée thermiquement (ZAT)

[*]Le métal de base (MB)

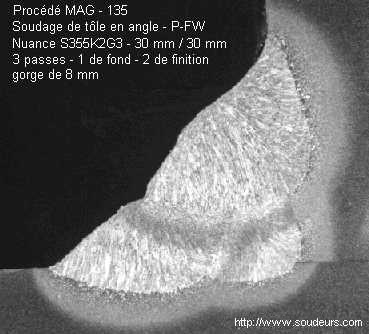

La macrographie permet de vérifier la compacité de la coupe de la soudure, de définir le nombre de passes réalisées, la disposition des passes et la géométrie des cordons.

9 - Quelques exemples de macrographie

10 - Quelques liens Internet utiles

11 - Vos commentaires et réactions sur cet article

Vous avez la possibilité de commenter cette page, de réagir ou de compléter les informations en rédigeant un message dans le cadre ci-dessous intitulé Ecrire un commentaire

Nous vous remercions par avance de votre sollicitude et de votre aide pour l'amélioration des données techniques du site.

Nous rappelons à nos aimables visiteurs que nos ressources techniques et nos croquis ne peuvent être ni copiés ni utilisés sans autorisation écrite de notre part.

Par: Dominique ADMIN