La méthode des 5 « S » est une méthode de management mise en oeuvre par les japonais pour l'amélioration continue des tâches effectuées dans les bureaux, les ateliers et les chantiers des entreprises.

Cette méthode a été mise en place pour la première fois en 1962, par l'ingénieur japonais Taiichi Ōnodans, dans le système de production de Toyota (Toyota Production System ou TPS)

La méthode 5S fait parti des outils de gestion de la qualité dont le but est d'optimiser les conditions et le temps de travail.

La démarche 5S constitue régulièrement la 1ère étape de toute démarche qualité.

Elle vise à garantir la propreté et la bonne organisation du poste de travail.

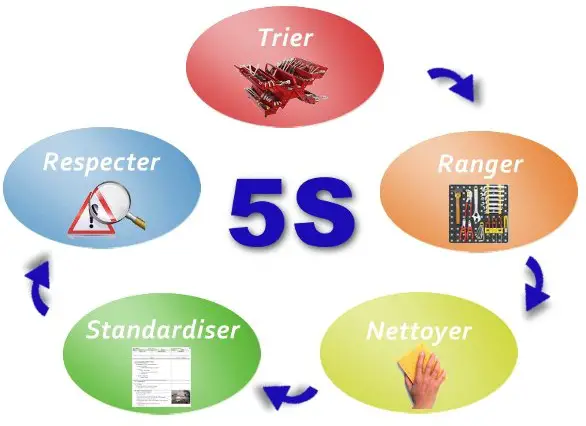

5S tire son origine de la première lettre de chacun des 5 mots japonais qui compose cette méthode.

| Mot Japonais | Traduction | Interprétation |

| Seiri (整理) | Débarras | Trier |

| Seiton (整頓) | Rangement | Ranger |

| Seiso (清掃) | Nettoyage | Nettoyer |

| Seiketsu (清潔) | Ordre | Conserver en ordre et propre |

| Shitsuke (躾) | Rigueur | Formaliser et impliquer |

Cette démarche a été traduite en français par le mot ORDRE qui signifie :

[*]Ordonner (ôter l'inutile)

[*]Ranger

[*]Dépoussiérer, Découvrir des anomalies

[*]Rendre évident

[*]Etre rigoureux

Première étape :

| Mot Japonais | Traduction | Interprétation |

| Seiri | Débarras | Trier |

Il s'agit d'éliminer de l'espace de travail tout ce qui n'y a pas sa place.

Quelques règles permettent de prendre les bonnes décisions :

[*]Tout ce qui ne sert pas (ou plus) depuis un an est jeté ou recyclé.

[*]De ce qui reste, tout ce qui sert moins d'une fois par mois est remisé à l'écart (par exemple au magasin de l'usine).

[*]De ce qui reste, tout ce qui sert moins d'une fois par semaine est remisé à proximité (typiquement dans une armoire dans l'atelier).

[*]De ce qui reste, tout ce qui sert moins d'une fois par jour est au poste de travail.

[*]De ce qui reste, tout ce qui sert moins d'une fois par heure est directement à portée de main.

[*]Et ce qui sert au moins une fois par heure est directement porté par l'utilisateur et opérateur.

Trier, c'est comprendre ce qui sert et qui ne sert plus afin d'éclaircir l'environnement.

C'est conserver seulement le strict nécessaire au fonctionnement.

Le résultat de l'opération doit être visible.

Cette hiérarchisation du matériel de travail conduit logiquement à Seiton

Deuxième étape :

| Mot Japonais | Traduction | Interprétation |

| Seiton | Rangement | Ranger |

Il faut chercher à aménager l'espace de travail de façon à éviter les pertes de temps et d'énergie.

[*]Arranger de façon rationnelle le poste de travail (proximité, objets lourds faciles à prendre ou sur support, ?)

[*]Définir les règles de rangement

[*]Rendre évident le placement des objets

[*]Les objets d'utilisation fréquente doivent être près de l'opérateur

[*]Classer les objets par ordre d'utilisation

[*]Standardiser les postes

[*]Favoriser la méthode Premier Entré Premier Sorti (First In First Out)

Troisième étape :

| Mot Japonais | Traduction | Interprétation |

| Seiso | Nettoyage | Nettoyer |

Une fois l'espace de travail dégagé (Seiri) et ordonné (Seiton), il est beaucoup plus facile de le nettoyer.

Le non-respect de la propreté peut en effet avoir des conséquences considérables en provoquant des anomalies ou l'immobilisation de machines.:

[*]Décrasser, inspecter, détecter les anomalies

[*]Remettre systématiquement en état

[*]Faciliter le nettoyage et l'inspection

[*]Supprimer l'anomalie à la source

Quatrième étape :

| Mot Japonais | Traduction | Interprétation |

| Seiketsu | Ordre | Conserver en ordre et propre |

Une fois les trois étapes précédentes réalisées, il faut combattre la tendance naturelle au laisser-aller et le retour aux anciennes habitudes en mettant au point des méthodes permettant de maintenir cet état et d'éviter les déviations.

Il faut donc définir des règles de management pour que les 5S deviennent une habitude.

Les règles doivent être simples, visuelles ou écrites. Ainsi, tout individu externe au groupe peut avoir accès à la règle et la comprendre aisément.

Il vaut mieux formaliser les règles et définir standards avec la participation du personnel, ceci afin de :

[*]Vaincre la résistance au changement

[*]Garantir l´appropriation du projet

[*]Faciliter l'adhésion au projet

[*]Faire appliquer et respecter les règles établies par le personnel lui-même, lors des 3 étapes précédentes.

Cinquième étape :

| Mot Japonais | Traduction | Interprétation |

| Shitsuke | Rigueur | Formaliser et impliquer |

Cette étape est celle du contrôle rigoureux de l'application du système 5S

Suivre et faire évoluer.

Pour faire vivre les 4 premiers S et repousser leurs limites initiales, dans une démarche d'amélioration continue, il faut surveiller régulièrement l'application des règles, les remettre en mémoire, en corriger les dérives.

Pour cela il faut, réaliser des autoévaluations, promouvoir l'esprit d'équipe, instituer des règles de comportement, mettre en place une bonne communication et valoriser les résultats obtenus car chaque étape est une petite victoire.

La clé de réussite de cet outil d'amélioration continue est la volonté et l'engagement de la direction de l'entreprise, relayés par l'ensemble de l'encadrement et du personnel afin que le rangement / propreté des locaux deviennent un élément de la culture de l'entreprise.

Par: Dominique ADMIN