Ce guide de base se veut d'être avant tout une introduction au soudage MIG / GMAW aluminium. La théorie ne remplacera jamais la pratique mais pourra éviter bien des désagréments.

Même pour ceux qui ont de l'expérience en soudage des aciers, le soudage des alliages d'aluminium peut représenter un défi important.

Ce guide de soudage de l'aluminium est rédigé par Pierre DAIGLE

1 - Bref rappel historique

Les premiers essais de soudage des alliages d’aluminium datent des débuts de 1900. On utilisait alors le soudage autogène OAW.

Pendant longtemps, la présence du film d'oxyde naturel sur la surface de l'aluminium a constitué une difficulté majeure du soudage de ce métal. Pour souder correctement l'aluminium, il faut pouvoir l'éliminer et protéger le bain de fusion de l'atmosphère environnante et empêcher ainsi sa reformation. Ce film se nomme alumine.

Les premiers essais de soudage à l'arc sous gaz protecteur (argon ou hélium) datent du milieu des années trente. Cette technique constitue un très grand progrès. Elle supprime le flux avec leurs risques de corrosion. Il est alors possible de souder à grande vitesse et dans toutes les positions.

Le développement industriel des procédés MIG a commencé au début des années 50 et les perfectionnements de cette technique de soudage n'ont pas cessé depuis. Il en ainsi du MIG pulsé à régulation électronique introduit au début des années 1990.

2 - Objectif de ce guide de soudage

Étant donné que les notions théoriques et pratiques pour le procédé GMAW des aciers diffèrent de celui du soudage des alliages d'aluminium, il devient alors important de voir les particularités que nous devons observer pour le soudage de ces types d’alliages métalliques. Il serait avantageux de noter les conseils écrits dans ce document afin de bien choisir les équipements de soudage, de bien préparer les pièces avant le soudage, d’utiliser de bonnes techniques de soudage et d’effectuer l'examen visuel des assemblages soudés afin obtenir des soudures d'alliages d'aluminium de grande qualité. Même pour ceux qui ont de l'expérience en soudage des aciers, le soudage des alliages d'aluminium peut représenter un défi important.

Ce guide de base se veut d'être avant tout une introduction au soudage GMAW aluminium.

La théorie ne remplacera jamais la pratique mais pourra éviter bien des désagréments.

Objectifs:

[LIST=1]

[*]Développer les compétences pour assurer un niveau de soudabilité très acceptable.

[*]Connaître les propriétés physiques de l’aluminium et sa classification.

[*]Connaitre les principaux postes de soudage.

[*]Sélectionner adéquatement les métaux d'apport versus métaux de base.

[*]Sélectionner les gaz de protection.

[*]Choisir les accessoires de soudage.

[*]Monter les postes de soudage.

[*]Établir les paramètres et régler les postes de soudage.

En résumé, chaque élève, à la fin de ce court apprentissage, sera capable de réussir des soudures saines et sera également reconnaître les problèmes reliés au soudage de l'aluminium avec le procédé GMAW.

Ce guide servira aussi de référence.

3 - Introduction - Connaissance de base

Propriétés physiques de l'aluminium.

Notions métallurgiques et physiques.

A) Couleur blanc brillant lorsque non oxydé (très facilement reconnaissable)

B) Légèreté (approximativement 3x moins lourd que l'acier)

C) Mou à l'état pur (série 1xxx)

D) Bonne ductilité selon le type d'alliage.

E) Non magnétique

F) Ne produit pas d'étincelle lorsque meulé

G) Excellent conducteur de chaleur (environ 4x + que l'acier)

H) Bon conducteur d'électricité (environ6x+ que l'acier)

I) Bonnes propriétés (robustesse) lorsque allié correctement et avec des traitements spéciaux (ex: écrouissage, recuit)

J) Point de fusion bas environ 660°C (environ 3x plus bas que l'acier)

K) Coefficient d'expansion linéaire (environ 2x supérieur à l'acier) dilatation thermique.

L) Facile à usiner et à former

M) Excellente valeur de recyclage

| Propriété | Aluminium non allié

(ASTM-1100) |

Acier | Rapport Alu/Acier |

| Intervalle de fusion (°C) | 645/658 | 1400/1530 | 2,4 |

| Point de fusion des oxydes (°C) | 2 052 | 900 | 2,28 |

| Retrait à la solidification (%) | 1,7 | 1,2 | 1,4 |

| Masse volumique (kg.m[SUP]-3[/SUP]) (Poids) | 2 700 | 7 820 | 0,34 |

| Conductivité thermique (W.m[SUP]-1[/SUP].K[SUP]-1[/SUP]) | 229 | 54 | 4,24 |

| Diffusivité thermique "a" (10[SUP]-4[/SUP].m[SUP]2[/SUP].sec[SUP]-1[/SUP]) | 0,9 | 0,2 | 4,5 |

| Coefficient de dilatation linéaire a '10[SUP]-6[/SUP].K[SUP]-1[/SUP]) | 23,5 | 13,5 | 1,74 |

| Résistivité électrique (10[SUP]-9[/SUP] m..W.m[SUP]-1[/SUP]) | 292 | 1010 | 0,29 |

| Module d'élasticité (MPa) | 70 000 | 210 000 | 0,33 |

Note :

Si ce n’est déjà fait,il faut d’abord identifier le type de métal à souder ou à réparer. (Sa classification si possible). L’alliage possède, selon sa classe, des propriétés

Connaître les caractéristiques physiques de l'aluminium joue un rôle primordial dans l'accomplissement d'une soudure de qualité. La conductivité thermique plus élevée et la température de fusion plus basse des alliages d'aluminium peuvent facilement entraîner des problèmes. Le fort coefficient de dilatation de l'aluminium, une forte diffusivité, un niveau de température élevé du métal,font que le soudage s'accompagne de fortes déformations sur l'aluminium.

Par ailleurs, le dévidage des fils-électrodes fusibles avec le procédé MiG aluminium en cours de soudage présente une difficulté car ils sont plus mous que les fils d'acier,qu'ils sont moins rigides et qu'ils ont tendance à s'emmêler dans le dévidoir àla moindre restriction du passage du fil dans la gaine du câble. Pour résoudre ces difficultés, les soudeurs doivent suivre les directives concernant, entreautres, le choix des équipements.

Les deux grandes familles d'aluminium sont :

[*]Les alliages non trempant

(série 1000, 3000 et 5000)

[*]Les à durcissement structural par traitement thermique

(série 2000, 4000 en partie, 6000 et 7000)

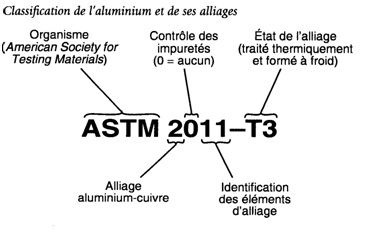

Classification américaine de l'aluminium :

Désignation numérique de l'aluminium :

[*]1er chiffre : le premier chiffre (de 1 à 8) indique le groupe

auquel appartient l'aluminium (1) ou l'alliage d'aluminium (2 à 8).

[*]2ème chiffre : le deuxième chiffre (de 0 à 9) indique selon le groupe 1 les limites de certaines impuretés et les modifications successives de l'alliage pour les groupes 2 à 9.

[*]Les deux derniers chiffres : les deux derniers chiffres indiquent pour le groupe 1 le pourcentage d'aluminium au-delà de 99,00 % et pour les groupes 2 à 8 permettent l'identification de l'alliage.

Caractéristiques mécaniques de l'aluminium et de ses alliages

| Alliages d'aluminium non trempants | |||||||||||||||

| Système | Série | 100 | 200 | 300 | 400 | 500 | 600 | Mpa | |||||||

| Al | 1000 | ||||||||||||||

| Al-Mn | 3000 | ||||||||||||||

| Al-Mg | 5000 |

| Alliages d'aluminium trempants | |||||||||||||||

| Système | Série | 100 | 200 | 300 | 400 | 500 | 600 | Mpa | |||||||

| Al-Mg-Si | 6000 | ||||||||||||||

| Al-Cu | 2000 | ||||||||||||||

| Al-Zn-Mg | 7000 | Sans cuivre | |||||||||||||

| Al-Zn-Mg | 7000 | Avec cuivre | |||||||||||||

| Al-Si | 4000 |

État métallurgique des produits corroyés (formé à chaud)

[*]F - État brut de fabrication

[*]O - État recuit

[*]H - État écroui et éventuellement restauré ou stabilisé

[*]T - État durci par traitement thermique

Subdivision de l'état métallurgique H

[*]Signification du premier chiffre de l'état métallurgique H

[*]H1 - Écrouissage

[*]H2 - Écrouissage puis restauration

[*]H3 - Écrouissage puis stabilisation

[*]Signification du deuxième chiffre de l'état métallurgique H

[*]H12 - Écrouissage 1/4 dur (quart dur)

[*]H14 - Écrouissage 1/2 dur (demi dur)

[*]H16 - Écrouissage 3/4 dur (trois-quarts dur)

[*]H18 - Écrouissage dur

[*]H19 - Écrouissage extra dur

Subdivision de l'état métallurgique T

Signification du premier chiffre de l'état métallurgique T

[*]T1 - Refroidissement après transformation à chaud et maturation

[*]T2 - Refroidissement après transformation à chaud, écrouissage et maturation

[*]T3 - Mise en solution séparée, trempe, écrouissage et maturation

[*]T4 - Mise en solution séparée, trempe et maturation

[*]T5 - Refroidissement après transformation à chaud et revenu

[*]T6 - Mise en solution séparée, trempe et revenu

[*]T7 - Mise en solution séparée, trempe et sur-revenu

[*]T8 - Mise en solution séparée, trempe, écrouissage et revenu

[*]T9 - Mise en solution séparée, trempe, revenu et écrouissage

[*]T10 -Refroidissement après transformation à chaud, écrouissage et revenu

Pour le choix de l’alliage à utiliser, il est bien évident qu'un soudeur ou un assembleur n'aura peut-être jamais à décider du choix de celui-ci.

C'est plutôt à l'ingénieur ou au concepteur de décider du métal de base en vue des caractéristiques désirées pour tel type de produit. Pour le mordu, il est cependant très intéressant de bien connaître ces types d'alliages. Il devient très utile de connaitre les propriétés requises pour un assemblage lors de sa mise en service comme par exemple:

L’atmosphère est corrosive ou non?

Doit-il résister à la chaleur ?

Doit-il être résistant mécaniquement?

Propriétés en fatigue, etc.

Néanmoins, voici des exemples d'utilisation commune selon leur classification et caractéristique :

(Tableau # 1).

| Série 1xxx 99% Aluminium pur |

Très basse propriété mécanique [*]Conducteur électrique élément de décoration, |

| Série 2xxx alliage Cuivre | Propriété mécanique comparable à l'acier doux en raison de l'addition du cuivre. (2,6 et 6,2%) [*]Alliage aéronautique (concorde) structure, pièce pour système hydraulique) et transport civil et militaire. |

| Série 3xxx Manganèse | Se prête facilement à la mise en forme. Tôle, barre, profilé, tubes etc. [*]Article ménager, les conserves, dans les bâtiments, [*]Tôle de toiture, la tôlerie, la chaudronnerie, le calorifugeage, le capsulage, etc. |

| Série 4xxx Silicium |

Utilisé pour réduire le point de fusion 577°C (réduit les risques de fissuration à chaud) et permet d'augmenter les propriétés mécaniques. [*]Moteur d'automobile (pistons forgés) 4032. [*]Fabrication de métal d'apport tel que ER-4043. [*]Fabrication d'ustensiles culinaires. |

| Série 5xxx Magnésium | Excellente soudabilité. Résistance à la corrosion supérieure [*]Couvercle de canette de jus de fruit et soda ( liqueur en québécois) [*]Structure soudée, construction navale. [*]Bouteille de plongée [*]Alliage de soudage ER-5356 |

| Série 6xxx Si + Mg |

[*]Caravane de camping [*]Carrosserie automobile [*]Tuyauteries (pipelines) [*]Structures, pylône tubes, construction navale, |

| Série 7xxx Zinc |

Se soude moins bien. Faible résistance à chaud |

Tableau # 1 Classification avec exemples

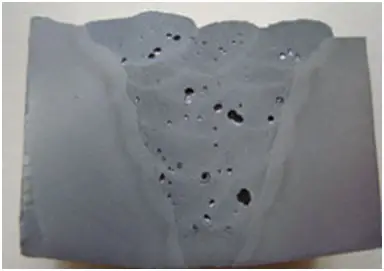

La plupart des alliages des familles 1000, 3000, 5000 et 6000 sont soudables avec les procédés conventionnels TIG ou MIG. La famille 5000 est celle qui présente les meilleures aptitudes au soudage.

Les alliages contenant du cuivre des familles 2000 et 7000 ne sont pas facilement soudables à l'arc. La présence de cuivre provoque des fissurations et des criques de retrait sur le cordon de soudure.

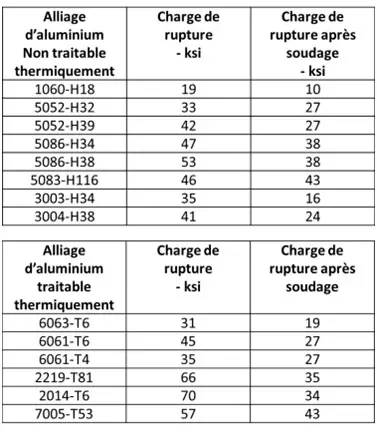

La soudabilité des pièces moulées en aluminium dépend plus du mode de moulage que de la composition chimique de l'alliage. Les pièces moulées sous pression ne sont pas soudables parce qu’elles peuvent contenir beaucoup d'air introduit à la coulée.

Les pièces moulées en sable ou en coquille sont soudables sous réserve d'être "saines", c'est à dire dépourvues de porosités et de retassures qui produisent des soufflures dans le cordon de soudure.

4 - Conséquences sur la conception et l’exécution des soudures

Pendant le soudage, chaque point d'une pièce soudée subit un cycle thermique dont le profil est fonction de plusieurs paramètres :

[*]La puissance de la source de chaleur (Voltage X Ampérage)

[*]La géométrie de la pièce (volume)

[*]La position de soudage (à plat, vertical, à l’horizontale, au plafond),

[*]La diffusivité thermique du matériau.

Il en résulte une hétérogénéité des températures atteintes dans la pièce au cours du soudage. Elles se traduisent par des déformations résiduelles plus ou moins importantes qui sont dues :

· Aux différences de dilatation, entre autre,

· Au retrait lors de la solidification du cordon de soudure.

Pour le soudeur ce qu'il est le plus intéressant et primordial de connaître c'est la *soudabilité.

*Définition de soudabilité: Plus ou moins grande facilité d'établir la continuité métallique entre deux métaux tout en produisant exempt de défauts physiques et aussi résistant que le métal de base.

Un lien sans défauts physiques, d’apparences acceptables et selon les tolérances, c’est ce qui intéressent les soudeurs particulièrement. Afin de réaliser cela, mais aussi surtout pour répondre aux normes de qualités exigées dans les travaux de soudage on doit connaître :

[*]La préparation des bords avant soudage

[*]Moyens de préparation

[*]Nettoyage des bords à souder

[*]Le préchauffage

[*]Le choix du décalage avant ou décalage arrière

[*]La vitesse de soudage

[*]Les gaz de protection utilisés

[*]Le choix du fil-électrode

[*]Les modes de transfert employés

[*]Avantage du transfert pulvérisé

[*]Le choix des sources de courant

[*]La polarité utilisée

[*]Les systèmes de dévidage utilisé

[*]Les pistolets de soudage

[*]Les problèmes et défaut de soudage

Notez que chacun de ces points est repris et expliqué ici-bas

4 - 1 - Préparation des bords avant soudage

Pour le soudage de l'aluminium et ses alliages, les soudeurs et les opérateurs doivent veiller à la propreté du métal de base et enlever toute trace d'alumine et toute contamination d'hydrocarbures provenant d'huiles ou de solvants utilisés pour l'usinage ou le coupage.

Le film oxyde naturel qui recouvre en permanence la surface du métal a une épaisseur de 50 à 100 nanomètres. Il a un point de fusion très élevé, 2072 °C (3760 °F), et il est insoluble dans l'aluminium solide ou liquide.

Pour souder, il faut obligatoirement l'éliminer et l'empêcher de se reformer pendant la phase d'apport du métal dans le cordon de soudure. C'est pourquoi le soudage de l'aluminium à l'arc doit être fait sous atmosphère contrôlée constituée de gaz inerte : Argon ou des mélanges Argon-Hélium.

L’oxyde d’aluminium réagit avec le milieu extérieur en adsorbant les résidus des huiles de laminage, des lubrifiants de mise en forme et l'humidité de l'air.

Tous ces éléments sont des sources d'hydrogène quand ils sont dissociés dans le *plasma de l'arc électrique.

On a déjà dit que la couche d'alumine à la surface du matériau fond à haute température alors que le métal de base d'aluminium ne fonds qu'à 660°C (1200°F).

Par conséquent, toute trace d'oxyde subsistant à la surface du métal de base nuira à la pénétration et au mouillage de la soudure.

Pour enlever cette couche indésirable, utiliser une brosse à fils d'acier inoxydable, des solvants ou des liquides de décapage chimique. Lors du brossage avec une brosse à fils en acier inoxydable, brosser dans une seule direction.

Veiller à ne pas brosser trop vigoureusement pour éviter que les oxydes ne restent emprisonnés dans le métal à souder.

De plus, n'utiliser cette brosse que pour l'aluminium, c'est-à-dire ne pas nettoyer l'aluminium avec une brosse utilisée auparavant sur de l'acier inoxydable ou sur de l'acier au carbone. Lorsqu'on utilise des fluides de décapage chimique, s'assurer que toute trace de produit a disparu sur la pièce, avant de souder celle-ci. Pour diminuer les risques que des hydrocarbures provenant d'huiles ou de solvants ne se retrouvent dans le bain de fusion, les enlever avec un produit dégraissant.

S'assurer que ce dernier ne contient aucune trace d'hydrocarbures.

*plasma : Atmosphèregazeuse conductrice d’électricité

Exemple de dégraissant Arc-Air©AlClean.

Exemple de dégraissant Arc-Air©AlClean.4 - 2 - Moyens de préparation des bords avant soudage

Moyens mécaniques:

[*]Sciage

[*]Rabotage Ces méthodes nécessitent des vitesses de coupe

[*]Fraisage élevées car les faibles vitesses produisent l'engorgement

[*]Meulage et le coincement des couteaux

[*]Cisaillement (guillotine hydraulique)

Scie à ruban: Vitesse de défilement de plus de 25m/s (5000pi/min.) pour les pièces de moins de 25mm (1"épaisseur). La lame de scie doit avoir 3 ou 4 dents par 25 mm. Doit être coupé à sec, sans lubrifiant ni liquide refroidissant. Si l’on utilise un lubrifiant de coupe, effectuez le nettoyage approprié.

Scie circulaire: Vitesse de dent 40m/s (8000pi/min.) pour lame en acier rapide et 75m/s (15000pi/min.) pour lame à pointe de carbure au tungstène.

Raboteuses, fraiseuses, toupies:

[*]Couteaux rotatifs

[*]Outils en acier rapide

[*]Outils à main électriques ou pneumatiques à hautes vitesses (15000 R.P.M. ou plus)

Meulage: rectifieuse avec des disques abrasifs spécialement conçus pour l'aluminium

(vitesse très haute à environ ex : 8500 R.P.M. pour un diamètre de 7" ou 175mm)

Cisaillement: comme pour l'acier.

Attention aux fuites d'huile hydraulique de la machine. L'huile pourrait se retrouver sur la pièce à souder et causer des problèmes de porosités graves (hydrogène contenu dans l’huile)

Moyen thermique pour la préparation:

Procédé de coupage au Plasma: Idéal pour les tracés courbes, coupage de plusieurs épaisseurs et de grandes quantités. Par contre, nécessite un nettoyage par meulage excessif lorsque mal utilisé ainsi qu'une grande précision de coupe. (Pour éviter les joints de soudure à largeur excessive)

Arc-air : Le gougeage à l'arc au carbone est à proscrire car la présence de carbone et d’oxydes dans le joint soudé est indésirable et impropre au soudage

4 - 3 - Méthodes utilisées pour le nettoyage

Dégraissage au solvant: S'il existe certains doutes quant à l'état des surfaces, surtout si l'on a utilisé un lubrifiant de coupe, on doit alors dégraisser les zones avant soudage. Si, après avoir débuté les travaux de soudage, des porosités (soufflures) comportant des niveaux trop élevées sont présentent, on doit inévitablement nettoyer au solvant. Exemples: Acétone, Chlorothen, alcool, ether.

Désoxydant chimique:

Cette méthode s'emploie lorsque la couche d'oxyde est plus épaisse et qu'il est difficile d'utiliser une rectifieuse pour nettoyer le métal de base. (Endroit exigu) La soude caustique chaude remplace alors le dégraissage au solvant et l'enlèvement des oxydes se fait à la brosse d'acier inoxydable. Comme précaution additionnelle on doit rincer et assécher comme il faut pour éliminer toute trace d'eau.

Nettoyage à la brosse métallique:

Pour enlever la pellicule d'oxyde, utiliser toujours des brosses d'acier inoxydable propres. Que l'on utilise des brosses rotatives montées sur une rectifieuse ou brossage manuel, toujours n'exercer qu'une légère pression pour minimiser les inclusions métalliques dans le métal de base. Également, un nettoyage à la brosse s’impose, lorsqu'il y a présence de passes de soudures multiples.

Méthodes utilisées pour le gougeage:

Burinage pneumatique, machines à couteaux rotatifs, pistolets pneumatiques de puissance suffisante, gougeage à l'arc au plasma. Proscrire l’arc-air.

Assemblage:

Les bords à souder doivent être propre et sec avant l'assemblage, afin d'éviter que l'eau ou les hydrocarbures se décomposent en hydrogène pouvant causer des soufflures dans la soudure. (Porosités)

Les soudures de pointage font partie intégrante de la soudure finale.

Alors, on doit éviter de faire de trop gros point de soudure, sinon le résultat final ne sera pas esthétique.

Si l'on doit diminuer les points de soudure par meulage, éviter de les amincir à l’excès sinon il y aura risque de déformations et les points de soudure pourraient éventuellement casser lors du soudage en raison des tensions créées par la dilatation et le retrait.

Ainsi, les dimensions finales de l'assemblage risquent d’être en dehors des tolérances prescrites par les plans d’assemblage si jamais l’assemblage n’est pas bien réalisé.

Également, les soudures de pointage doivent avoir une bonne pénétration, être exemptes de fissures de cratères et être suffisamment longues pour résister aux efforts créés pendant le soudage.

4 - 4 - Préchauffage de l'aluminium

Le préchauffage des pièces en aluminium peut parfois permettre d'éviter la fissuration des soudures mais surtout les manques de fusion au départ.

La température de préchauffage ne doit pas dépasser 110[SUP]o[/SUP]C (230°F).

Utiliser des indicateurs de température pour éviter toute éventuelle surchauffe.

Un exemple concret pour un cas probable de préchauffage avant soudage est lorsqu'on unit ensemble deux pièces, dont l'une des sections est mince et l'autre épaisse et/ou massive.

Dans ce cas il faudrait peut-être préchauffer la plus épaisse.

D'autre part, si des manques de fusion sur les bords se produisent, il serait envisageable de commencer la soudure sur un appendice de départ et non directement sur la pièce.

Le préchauffage est évitable, à moins, bien sûr, de tomber dans des sections très épaisses ou encore chargées d’humidité avant l’assemblage et le soudage.

4 - 5 - Le choix du décalage avant ou décalage arrière

Soudage en poussant ou en tirant?

En soudage GMAW de l'aluminium, le fait de souder en poussant (décalage avant) plutôt qu'en tirant (décalage arrière) procure une meilleure action de décapage de la couche d'oxyde (alumine), diminue la contamination de la soudure et améliore la protection gazeuse.

4 - 6 - La vitesse de soudage

Le soudage de l'aluminium doit être réalisé "chaud et rapide".

Contrairement à l'acier, la grande conductivité thermique de l'aluminium impose l'utilisation de plus fortes valeurs de tension et de courant et de plus grandes vitesses de soudage.

Si la vitesse de soudage est trop basse, les risques d'excès de pénétration augmentent, en particulier dans le cas des tôles de faibles épaisseurs.

4 - 7 - Le choix du fil d'apport de soudage

Choisir un fil dont la température de fusion est voisine de celle du métal de base à souder.

Un alliage d'aluminium est d'autant plus facile à souder que la différence de température de fusion entre le métal d'apport et cet alliage est faible.

Utiliser des fils de diamètre de 1.2 mm (.045" ou 3/64") ou 1.6 mm (1/16") procure un dévidage plus régulier.

Le dévidage d'un fil d'aluminium est d'autant plus facile que son diamètre est gros. Le soudage MIG/GMAW de faibles épaisseurs se fait bien avec un fil de diamètre .035" avec un dévidoir adapté. Afin d'éviter des problèmes de soudabilité et pour obtenir les meilleures propriétés mécaniques possibles du joint soudé, les fils d'apport disponible sur une charte sont recommandés pour souder les alliages courants.

Pour de plus amples renseignements, la liste complète des métaux de base compatible avec les métaux d'apport est ci-dessous :

| Alliages d'aluminium à souder | 1060 1100 1350 3003 3004 |

5052 | 5083 5086 |

5454 | 6060 6061 6063 6351 |

7004 |

| 7004 | 5356 (3) | 5356 (3) | 5356 (3) | 5356 (3) 5554 (3) |

5356 (3) | 5356 (3) |

| 6060 6061 6063 6351 |

4043 5356 (3) |

5356 (3) 5554 (4) |

5356 (3) |

5356 (3) 5554 (4) |

4043 5356 (2-3) |

|

| 5454 | 5356 (3) 5554 (4) |

5356 (3) 5554 (4) |

5356 (3) | 5554 (4) 5356 (3) |

||

| 5083 5086 |

5356 (3) | 5356 (3) | 5356 (3) | |||

| 5052 | 5356 (3) | 5356 (3) 5554 (4) |

||||

| 1060 1100 1350 3003 3004 |

4043 5356 (3) 1100 (1) |

(1) Donne les meilleures ductilités et résistances à la corrosion. La résistance à la corrosion est toutefois inférieure à la nuance 1100. (2) Donne une meilleure harmonisation de la couleur après anodisation. (3) L'alliage 5356 est le plus courant de la série 5xxx. Les alliages 5183 et 5556 peuvent lui être substitués. (4) A utiliser si la température de service est supérieure à 65° Celsius. |

||||

4 - 8 - Le choix du gaz de protection de soudage

| Gaz de protection | Mode de transfert | Avantages |

| Argon | Court-circuit | Utilisation sur du métal très mince, toutes positions, Arc stable |

| *Hélium | Court-circuit | Utilisation sur du métal épais, arc très chaud Plus de pénétration (par contre: plus de projections et arc moins stable) |

| Argon et Hélium |

Court-circuit Globulaire |

Utilisation sur du métal relativement épais, toutes positions, arc chaud Argon 75% et Hélium25%: soudage de faible épaisseur, jusqu'à 5mm Argon50% et Hélium 50%: utilisé lorsqu'on veut un arc plus chaud Argon25% et Hélium75%: Métal épais, bonne fusion bonne pénétration Vitesse d'exécution élevée. |

| Argon | Pulvérisation axiale |

Soudage en toutes positions, bon transfert, arc stable, très peu de projections, brise les oxydes, CCPI |

| *Hélium | Globulaire | Beaucoup plus chaud que l'argon sur un métal épais. Surtout utilisé en soudage automatique. |

*Hélium : point de vue théorique uniquement

4 - 9 - Les modes de transfert de soudage

Transfert : Quoique théoriquement utilisé, ces modes de transferts, c'est à dire globulaire et court-circuit sont généralement mis de côté par le personnel en soudage montage. On préfère de loin les transferts pulvérisé et pulsé.

Gaz protecteur : L'argon, du fait de son action de décapage et de son profil de pénétration, est le gaz de protection le plus couramment utilisé pour le soudage de l'aluminium. La plupart du temps nous utiliserons l'argon pur comme élément de protection, car plus économique que l’hélium ou mélange argon-hélium, avec le transfert en pluie (pulvérisé). Il en fait un mariage idéal étant donné ces nombreux avantages et en raison du coût de production moins élevé.

Évidemment dans certain cas comme ceux décrits ci-haut des mélanges gazeux s'imposent ex: position de soudage, épaisseur du matériel à souder, etc.

Dans d'autres cas, l'utilisation du procédé GTAW et du GMAW-P, selon le type de travail à effectuer, serait, de beaucoup, plus avantageux que d'utiliser le procédé GMAW aluminium. (Ex: métal mince de 3.2mm et moins)

4 - 10 - Les avantages et inconvénients du transfert pulvérisé

Avantages du transfert d'arc pulvérisé:

[*]Taux de dépôt de métal d'apport élevé.

[*]Projection presque nulle.

[*]Belle apparence esthétique.

[*]Bonne pénétration.

[*]Soudage possible dans toutes les positions,

[*]Nombre de reprises de soudure limitées,

[*]Limitation des déformations,

[*]Large gamme d'épaisseur,

[*]Bonnes qualités de joint et bonnes caractéristiques mécaniques,

[*]Procédé automatisable et utilisable en robotique.

Inconvénients du transfert d'arc pulvérisé:

[*]Déformations dues à la chaleur.

[*]Bonne dextérité du soudeur car les vitesses d’avance sont rapides.

4 - 11 - Choix des sources de courant de soudage

Lors du choix d'une source de courant de soudage MIG / GMAW de l'aluminium, il faut d'abord connaître le mode de transfert du métal dans l'arc envisagé :

Par pulvérisation axiale ou pulsé ?

Pour le soudage en pulvérisation axiale, il est préférable d’utiliser des sources à tension constante (à caractéristique horizontale ou plate). Le mode de transfert par pulvérisation axiale consiste en un mince jet de gouttes de métal en fusion qui se détachent du fil et transitent dans l'arc jusqu'à la pièce.

Le mode de transfert pulsé est habituellement obtenu grâce à une source électronique de type onduleur.

Les plus récentes sources de courant de soudage GMAW pulsé possèdent des jeux de paramètres résidents qui sont fonction du type de fil et de son diamètre.

En soudage GMAW pulsé, une goutte de métal en fusion se détache de l'extrémité du fil-électrode à chaque impulsion de courant. Ce mode de transfert est très efficace, il engendre moins de projections et permet des vitesses plus rapides qu'avec le transfert par pulvérisation axiale.

Le procédé GMAW pulsé de l'aluminium permet aussi un meilleur contrôle de l'apport de chaleur (énergie linéaire de soudage), facilite le soudage en position, et permet de souder des pièces de faibles épaisseurs avec de faibles vitesses de dévidage et de faibles intensités de courant. Les déformations et les contraintes après soudage sont également grandement diminuées.

4 - 12 - Polarité de soudage utilisée

CCPI (Courant continu électrode positive)

Avec une machine à souder à voltage constant et dévidoir à vitesse constante

Pourquoi CCPI?

Par ce que cela procure une meilleure pénétration et l’effet de nettoyage de la couche d’oxyde d’aluminium en surface du métal provoqué par le décapage électrique du mode positif.

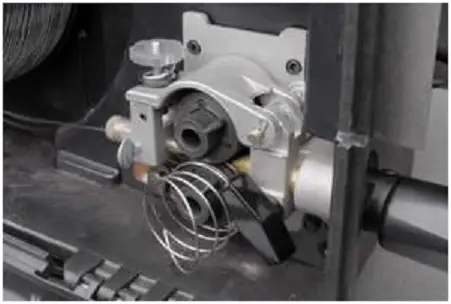

4 - 13 - Système de dévidage du fil-électrode

La régularité du dévidage du fil d'apport assure une bonne stabilité de l'arc, donc à la qualité du joint soudé et de l’aspect visuel de la soudure.

La rigidité des fils d'apport impose l'usage de dévidoirs adaptés à ces produits afin de limiter le risque de bourrage du fil dans la gaine de la torche. La gaine doit être en "teflon" ou en nylon pour supprimer les risques d'abrasion.

Pour une meilleure régularité de dévidage, en particulier avec la nuance de fil ER-4043, une torche à fil tiré/poussé ou moteur intégré à la poignée sont recommandées.

Le diamètre de fil d'apport de 1,2 mm (.045") est le plus courant. Il existe également des fils de de 0,9 mm (.035") et 1,6 mm (0,062") de diamètre, plus rigides, dont l'usage est conseillé pour les faibles vitesses.

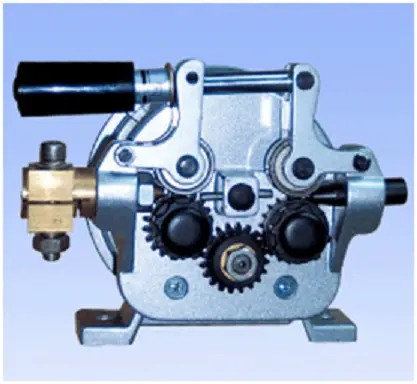

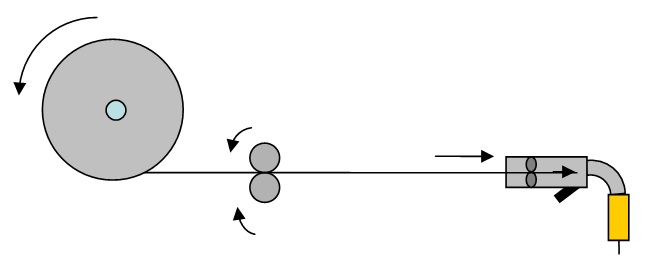

Pour le dévidage de fil GMAW d'aluminium sur de grandes longueurs, il est préférable d'utiliser un système de dévidage poussé-tiré ("push-pull"), avec un dévidoir placé dans un boîtier fermé destiné à protéger le fil des saletés extérieures. Le système de dévidage comprend un moteur à vitesse constante (mais à vitesse ajustable) qui pousse le fil et le guide à travers la gaine d'amenée de fil et jusqu'à l'extrémité du pistolet en exerçant sur le fil une force et une vitesse constantes. Dans le pistolet, un moteur tire le fil tout en maintenant une vitesse de dévidage et une longueur d'arc stables.

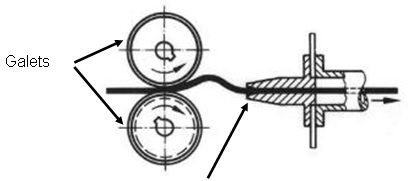

Dans certains ateliers, les soudeurs disposent des mêmes dévidoirs pour les fils d'acier et les fils d'aluminium.

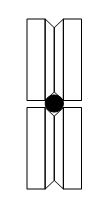

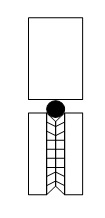

Dans ce cas, l'utilisation de gaines d'amenée de fil en plastique ou en Téflon pour les fils d'aluminium aidera à assurer un dévidage régulier et stable. Il est nécessaire de placer les guide-fils aussi près que possible des galets d'entraînement afin d'éviter que le fil ne s'emmêle autour de galets en provoquant ce que le soudeur appelle souvent en blaguant: le spaghetti. (Voir image B et C)

En cours de soudage, placer les câbles de la torche de soudage aussi droit que possible pour diminuer les frictions du fil dans la gaine. Vérifier que les guide-fils d'entrée et de sortie sont correctement alignés par rapport aux galets d'entraînement pour diminuer les frottements du fil. Utiliser des galets conçus pour entraîner les fils d'aluminium selon leur diamètre.

Régler correctement le serrage des galets d'entraînement. Un serrage excessif déforme le fil et crée un dévidage erratique.

Un serrage trop faible entraîne un dévidage irrégulier. Les deux cas peuvent entraîner un arc instable et engendrer des défauts dans les soudures.

Image B : Guide-fil distant des galets

Image C : Exemple d’enroulement du fil autour des galets

Système poussé à 4 Galets d’entraînement

4 - 14 - Les pistolets de soudage de l'aluminium

Pour le soudage MIG / GMAW de l'aluminium, utiliser une gaine d'amenée de fil adaptée exclusivement à ce dernier.

Pour éviter les problèmes de friction aux deux extrémités de la gaine d'amenée de fil, essayer de diminuer le plus possible la distance entre l'extrémité de la gaine d'amenée de fil et le diffuseur de gaz dans le pistolet.

Changer souvent les gaines d'amenée de fil pour diminuer les problèmes de dévidage éventuels causés par les propriétés abrasives des accumulations d'alumine.

Utiliser un tube-contact dont l'alésage est environ 0,015 po plus grand que le diamètre du fil utilisé, car lorsque le tube-contacts'échauffe, il se dilate ce qui est susceptible de nuire au dévidage correct du fil.

Généralement, lors du soudage avec des intensités de courant supérieures à 200 A, utiliser un pistolet refroidi à l'eau pour diminuer la température et réduire les problèmes de dévidage du fil.

Différents pistolets utilisés en soudage MIG de l’aluminium

|

|

|

|

Principe du fil poussé tiré en soudage MIG

.

|

|

|

| Galets en V double | Galets en V dentelé et Galet plat (normalement sur spool gun) | Galets en U double |

Galets d’entraînement utilisables avec des fils-électrodesen aluminium

4 - 15 - Les problèmes rencontrés fréquemment en soudage MIG de l'aluminium

Il existe plusieurs recommandations et attentions particulières pour les travaux MIG sur l'aluminium. Le but est d'éviter des incidents lors du soudage tel que : réparations, nettoyage, défauts de structure dans la zone soudée et tous autres problèmes reliés à ce procédé. On doit tenir compte des facteurs suivants:

1) La présence de la couche pelliculaire Al[SUB]2[/SUB]O[SUB]3[/SUB] (alumine)

2) Le coefficient de dilatation thermique de l'aluminium

3) La conductibilité thermique de l'aluminium

Ces trois phénomènes précédents sont omniprésents dans le cas de l'aluminium.

On doit alors :

[*]Choisir l'alliage approprié (voir tableau de la page 25) Le choix d'un métal d'apport est surtout fonction de la soudabilité, des propriétés mécaniques désirées ou de la résistance à la corrosion.

[*]Concevoir l'assemblage de telle sorte que le joint soudé sera situé dans un endroit moins sollicité. (le concepteur)

[*]Utiliser un cycle de soudage aussi bref que possible pour restreindre l'étendue de la zone affectée par la chaleur. (le soudeur)

5 - Les règles de l'art du soudage MIG de l'aluminium

[*]Séchage des surfaces par un chauffage superficiel (80°C à 100°C)

[*]Hygrométrie contrôlée de l'atmosphère du local de soudage. (humidité dans l’air)

[*]Grattage mécanique des bords à souder ou décapage chimique.

[*]Dégraissage soigné des bords à souder et des zones adjacentes.

[*]Utilisation d'un mode opératoire de soudage qualifié et validé.

[*]Longueur d'arc réduite.

[*]Utilisation de gaz inerte de haute pureté (Argon 99.99% ou mélange Argon-Hélium).

[*]Utilisation de dévidoir étanche de métal d'apport.

[*]Port d'une paire de gants propres par le soudeur.

6 - Les défauts de soudage

Les causes des défauts de soudure sont nombreuses et dépendent, soit des méthodes de préparation du métal, soit de l'application négligente ou maladroite des divers procédés et techniques de soudage. Les défauts de soudure les plus souvent rencontrés dans le soudage de l'aluminium sont pratiquement les mêmes que ceux rencontrés dans le soudage de l'acier: Fissures isolées, dite crique en étoile, ou fissures longitudinales, défauts de pénétration, manque de liaison (mouillage), porosités et caniveaux. Chacun de ces défauts est illustré ainsi que les causes et les remèdes possibles.

7 - Absorption de gaz lors du soudage

Il faut empêcher, lors du soudage, tout contact de l'air avec le métal fondu par ce que l'aluminium "s'entend" très bien avec l'oxygène de l'air. Une autre propriété de l'aluminium, celle-là chimique, c'est qu'elle peut dissoudre une grande quantité d'hydrogène.

Or l'hydrogène, n'étant pas soluble dans le métal solide au refroidissement, est libéré et peut être piégé sous forme de bulles si le refroidissement est trop rapide. Pour cette raison, il faut éliminer l'humidité sur les pièces, le métal d'apport et dans les gaz de protection.

8 - Soudabilité globale de l'aluminium

La soudabilité globale de l'aluminium est bonne si les conditions nécessaires sont respectées. Règle générale les propriétés mécaniques du joint soudé sont inférieures à celles du métal de base, en raison de l'adoucissement des zones adjacentes à la soudure en produisant un recuit.

Soudures deforme convexe :

En soudage de l'aluminium, les fissures de cratères sont responsables de la plupart des bris. Les fissures proviennent des phénomènes causés par les dilatations thermiques en cours de soudage suivies des contractions qui surviennent lorsque le bain se solidifie. Les risques de fissuration sont plus élevés dans les cratères concaves car leur surface se contracte et se fissure lors du refroidissement. Par conséquent, les soudeurs doivent remplir les cratères et leur donner une forme convexe. Lorsque le bain de fusion se solidifie, la forme convexe du cratère s'opposera aux forces de contraction.

9 - Contamination de la soudure

La soudure peut être contaminée par de la saleté, des particules métalliques et non métalliques, de l'huile, de la graisse, de la peinture, l'humidité ou une couche d'alumine trop épaisse sur la pièce ou le métal d'apport.

Donc, pour éviter une présence de trop grande porosité du cordon de soudure, un nettoyage à fond avant soudage s'impose. Une fois le nettoyage correctement effectué, le soudage doit être fait au plus tard 3 heures maximum après, sinon la couche d'oxyde se reforme très rapidement.

On doit éviter de porter des gants salis par la graisse ou autres matières afin d'éviter des problèmes additionnels. De plus, selon le type de préparation du joint, il sera nécessaire d'utiliser divers procédés afin de réaliser le chanfrein exigé selon l’épaisseur des plaques et le type d’assemblage.

10 - Nettoyage final de la soudure

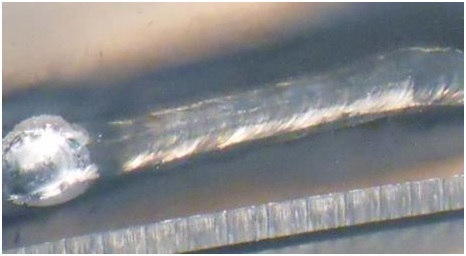

L'expérience montre qu'après soudage MIG, on observe de très fins dépôts noirs adhérents à la surface du métal, en bordure du cordon de soudure.

Cette "suie" se produit plus abondamment lors du soudage de produits classifié 5000 comme avec du ER-5356 comme métal d'apport.

Avec du fil classé ER-4043, il n'y a moins de dépôt quand les réglages du poste de soudage sont corrects (sauf éventuellement en début et fin de cordon). Les fumées de soudage sont également moins présentes avec ce type d’alliage.

Cette "suie" est constituée de particules d'oxydes (d'aluminium et de magnésium) provenant de la vaporisation dans l'arc de faibles quantités de métal d'apport, la température de l'arc étant supérieure à la température d'ébullition de l'aluminium et du magnésium. Les vapeurs se condensent immédiatement sur les parties froides de la tôle proche du cordon de soudure.

Ce dépôt ne nuit qu'à l'esthétique. Il est sans effet ni sur les propriétés mécaniques du cordon de soudure ni sur la tenue à la corrosion.

Il est possible d'éliminer cette "suie" par un brossage métallique effectué le plus tôt possible après soudage. Si on laisse passer quelques heures, elle devient très adhérente, donc plus difficile à enlever.

.

11 - Vos commentaires et réactions sur cet article

Envoyer un message privé à l'auteur Peter Welder :

Vous avez la possibilité de commenter cette page, de réagir ou de compléter les informations en rédigeant un message dans le cadre ci-dessous intitulé Ecrire un commentaire.

Vos commentaires seront visibles aux lecteurs de l'article et membres du site.

Vous avez aussi la possibilité de noter l'article avec le système de notation par nombre d'étoiles placé en début de page de chaque article.

Nous vous remercions par avance de votre sollicitude et de votre aide pour l'amélioration des données techniques du site.

Nous rappelons à nos aimables visiteurs que nos ressources techniques et nos croquis ne peuvent être ni copiés ni utilisés sans autorisation écrite de notre part.

12 - Un petit geste pour soutenir votre site web spécialisé technique soudage

Par: Peter Welder