Ces aciers austéno-ferritiques sont résistants à la corrosion par piqûres et ils ont des caractéristiques mécaniques plus élevés que les aciers inoxydables classiques. Les aciers duplex présentent une bonne résistance à la corrosion et à la fissuration à chaud.

1 - Définition d'un acier Duplex

Ces aciers inoxydables austéno-ferritiques sont biphasés. Ils sont constitués de deux phases microcristallographiques : la ferrite et l'austénite normalement stabilisées dans les proportions de 50% de ferrite (valeur de ferrite comprise entre 30% et 60%) et 50% d'austénite. La température de service de ces aciers austéno-ferritiques ne peut être supérieure à 280° C en raison des risques de fragilisation. Les aciers austéno-ferritiques sont ferromagnétiques (attraction d'un aimant et soufflage magnétique d'arc).

Les grandes familles d'aciers inoxydables austéno-ferritiques sont :

[*]Les Duplex à 23% de Chrome sans Molybdène (PREn de 25)

[*]Les Duplex à 22% de Chrome et 3 % Molybdène (PREn de 30)

[*]Les Duplex à 25% de Chrome, Molybdène et de Cuivre (PREn de 35)

[*]Les Superduplex à 25% de Chrome et 3,5% Molybdène (PREn de 40)

2 - Définition du PREn

PREn : Pitting resistance equivalent ou Equivalent en résistance à la corrosion par piqûres

PREn = % Cr + (3,3 * % Mo) + (16 * % N)

Les aciers Duplex et Superduplex présentent une très bonne résistance à la corrosion par piqûres et par crevasses dans les milieux chlorurés.

3 - Caractéristiques mécaniques moyennes des duplex

| CARACTÉRISTIQUES MÉCANIQUES MOYENS | ||||

| Rm (N/mm2) | Rp 0,2 (N/mm2) | A5 % | KV Joules | HRc |

| 600 - 800 | 400 mini | 25% mini | 104 mini | 30 maxi |

4 - Caractéristiques chimiques des duplex

| CARACTÉRISTIQUES CHIMIQUES | |||||||

| Nuance | % Cr | % Ni | % Mo | % N | % Cu | % Autre | PREn |

| 23.04 Az | 23 | 4 | / | 0.1 | 25 | ||

| 22.05 Az | 22 | 5.5 | 3 | 0.14 | 35 | ||

| 25.07 Az | 25 | 7 | 4 | 0.25 | 42.5 | ||

| 25.50 Az | 25 | 6 | 4 | 0.25 | 2.5 | 42.2 | |

5 - Domaines d'application des duplex

[*]Pompes pour l'eau de mer

[*]Cuves de stockage des navires chimiquiers

[*]Tuyauteries off-shore du pétrole et du gaz

[*]Sphères de plongée sous marine en eau de mer

[*]Equipements de production de cellulose et pâte à papier

[*]Citernes de transport du gaz naturel

6 - Métallurgie du soudage

Pendant la solidification du métal fondu de la soudure, il se forme une structure microcristalline pratiquement ferritique. La transformation partielle en phase austénitique s'amorce aux joints de grains ferritiques lors du refroidissement au dessus de 900° C. La proportion austénite et ferrite ne varie plus à partir de 900° C et en dessous. Toutefois, l'apparition éventuelle de précipités s'amorce entre 900° C et 450° C. Tout l'art du soudage de ces matériaux réside dans l'obtention d'un état biphasique proportionné à 50 % pour chaque phase sans précipité aux joints de grain. Une proportion de 30 à 60% de ferrite est généralement constatée.

7 - Consignes générales de soudage

Il est impératif de respecter les règles ou consignes de soudage lors de l'utilisation des aciers Duplex :

[*]Privilégier un régime froid de soudage

[*]Utiliser des métaux d'apport adaptés avec une addition d'azote

[*]Utiliser des gaz de protection avec une addition éventuelle d'azote (2 à 5% N)

[*]Respecter dans la mesure du possible des énergies de soudage inférieures à 15 KJoules.

[*]Respecter impérativement des températures entre passes inférieures à 120° Celsius.

[*]Proscrire le préchauffage avant soudage

[*]Proscrire le postchauffage après soudage

[*]Respecter les états de surface des pièces contre la contamination ferreuse.

[*]Proscrire l'hydrogène (étuvage des produits d'apport, étanchéité des circuits de gaz et gaz de soudage neutre)

La règle basique à retenir est :

La teneur en azote joue un rôle essentiel sur la teneur en austénite. Plus long est le temps de refroidissement du cordon de soudure (forte énergie de soudage et/ou température entre passes élevée), plus grand est le pourcentage d'austénite et de précipités.

8 - Contrôle du taux de ferrite

Il est possible de vérifier (essai non destructif sur chantier ou à l'atelier) le taux de ferrite d'une soudure et des zones thermiquement affectées par un contrôle de l'aimantation à l'aide d'un ferritoscope étalonné (avec un étalon correspondant au pourcentage de ferrite recherché). Toutefois, une meilleure précision est obtenue par comptage visuel de ferrite sur une coupe micrographique à un grossissement adapté (essai destructif).

9 - Contrôle de la tenue à la corrosion par piqûres

Il est possible de vérifier la résistance du joint soudé à la corrosion par piqûre à l'eau de mer par la réalisation d'un test de corrosion (essai destructif) normalisé type ASTM G 48 A (détermination de la perte de poids et de la piqûration dans une solution de chlorure de fer). Une perte de poids d'enviton 20 mg par 24 heures sans piqûration est une bonne indication de résistance à la corrosion.

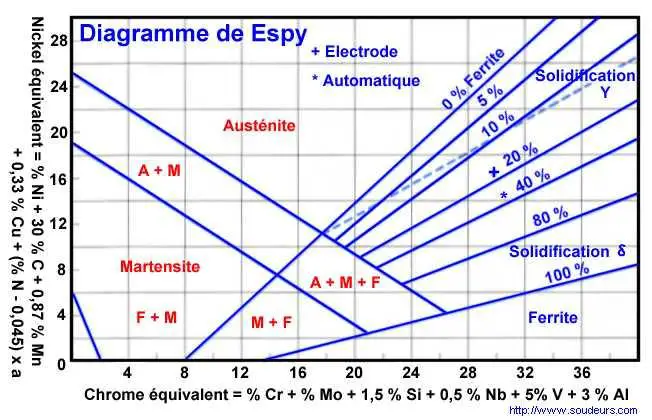

10 - Le diagramme d'Espy et le diagramme WRC 1992

Il est possible de déterminer préalablement le taux de ferrite d'un cordon de soudure à partir de l'utilisation du diagramme d'Espy ou du diagramme WRC 1992 .

11 - Les procédés de soudage

Tous les procédés de soudage conventionnels peuvent être utilisés pour réaliser des travaux de soudures sur Duplex et Superduplex :

[*]ARC E.E. (111)

[*]TIG (141)

[*]PLASMA (15)

[*]MIG-MAG (131/135)

[*]MAG FIL FOURRE (136)

[*]AUTOMATIQUE SOUS FLUX (121)

Il est important de préciser que les valeurs de rupture des résiliences obtenues avec le procédé MAG avec fil fourré rutile (136) sont inférieures à 60 joules à 20 degrés celsius. Par comparaison, vous obtenez des valeurs de rupture de plus de 100 joules à 20 degrés Celsius avec le procédé MAG pulsé avec fil plein, le TIG ou le plasma.

12 - Les métaux d'apport de soudage

| MARQUE | PROCEDES | 22.9.3.L | 25.9.3.Cu.L | 25.9.4.L |

| AVESTA | ARC E.E. | 22.05 | 25.07 | |

| AVESTA | TIG | 22.05 | 25.07 | |

| AVESTA | MAG | 22.05 | 25.07 | |

| ESAB | ARC E.E. | OK 67.50/OK 67.57 | OK 68.53/OK 68.55 | |

| ESAB | TIG | TIGROD 16.86 | TIGROD 16.88 | |

| ESAB | MAG | AUTROD 16.86 | AUTROD 16.88 |

13 - Les gaz industriels de soudage TIG/PLASMA

| GAZ DE PROTECTION ENDROIT POUR LE SOUDAGE TIG | |||

| Composition | Ancienne couleur d'ogive | Nouvelle couleur d'ogive | Description |

| GAZ PUR | |||

| ARGON |  |

|

Utilisable dans la grande majorité des applications de soudage TIG. |

| MÉLANGES BINAIRES | |||

| ARGON + 20 % HELIUM |  |

|

Élévation de la température de l'arc. Vitesse de soudage plus importante. Polyvalence / Performance. Coût relativement important |

| ARGON + 1 à 3 % AZOTE |  |

|

Utilisable sur les aciers duplex et super-duplex (austéno-ferritique). Amélioration du contrôle de phase austénitique par l'azote. |

14 - Les gaz industriels de soudage MIG/MAG

| GAZ DE PROTECTION EN SOUDAGE MIG-MAG | |||

| Composition | Ancienne couleur d'ogive | Nouvelle couleur d'ogive | Description |

| MÉLANGES BINAIRES | |||

| ARGON + CO[SUB]2[/SUB] |  |

|

Le pourcentage de CO[SUB]2[/SUB] est inférieur à 3%. Utilisable pour toutes les positions de soudage. |

| ARGON + O[SUB]2[/SUB] |  |

|

Le pourcentage de O[SUB]2[/SUB] est inférieur à 2%. |

| MÉLANGES TERNAIRES | |||

| ARGON + HELIUM + CO[SUB]2[/SUB] |  |

|

Arc stable. Transfert par pulvérisation. Bain de fusion fluide. |

La résistance à la corrosion des soudures est directement influencée par l'oxydation superficielle. La protection envers du bain de fusion de la passe de racine non reprise à l'envers est impérative avec un gaz inerte type Argon. (< 100 ppm d'oxygène)

15 - Les micrographies de duplex

16 - Quelques liens Internet utiles

17 - Vos commentaires et réactions

Vous avez la possibilité de commenter cette page, de réagir ou de compléter les informations en rédigeant un message dans le cadre ci-dessous intitulé Ecrire un commentaire

Nous vous remercions par avance de votre sollicitude et de votre aide pour l'amélioration des données techniques du site.

Nous rappelons à nos aimables visiteurs et membres que nos ressources techniques et nos croquis ne peuvent être ni copiés ni utilisés sans autorisation écrite de notre part.

Par: Dominique ADMIN